- Общая информация

- Финансовый план

- Преимущества и недостатки

- От чего зависит себестоимость керамзитобетонного блока?

- Сфера применения

- С чего начать

- Нюансы производственной деятельности

- Инструкция как открыть и что для этого нужно

- Этап 1 – оформление и подготовка документов

- Этап 2 – поиск помещения

- Этап 3 – закупка и установка необходимого оборудования

- Фотогалерея «Оборудования для производства блоков на керамзитной основе»

- Этап 4 – подбор сотрудников

- Этап 5 – продвижение и реклама

- Технология процесса

- Технология изготовления

- Оборудование

- Технологии производства керамзитобетонного блока и бизнес план

- Технология изготовления

- Рецептура смеси

- Как начать собственный бизнес

- Возможные сложности и ошибки

- Этапы создания организации, запуск производства

- Первые шаги

- Понятие структуры вложений

- Закупка материалов и оборудования

- Подготовительные работы и запуск линии

- Помещение

- Перечень необходимого оборудования

- Финансовые составляющие бизнеса

- Финансовый план производства

Общая информация

Отличительной особенностью керамзитобетонных блоков является их экологичность, что обусловлено использованием при производстве материала только натуральных продуктов. Приобретая расходные материалы для обеспечения производственного процесса, предприниматель должен проверить, что сырье добывается в чистых отложениях, что исключит попадание в его состав радионуклидов.

При использовании некачественного сырья готовые блоки могут стать источником излучения радона, опасного для здоровья человека. После выяснения этого факта у покупателей блоков оценка предпринимателя резко упадет, что приведет к потере его бизнеса. Для предотвращения подобных нежелательных явлений представитель компании должен оформить сертификаты на сырье и не забыть сверить их с оборудованием для измерения радиации.

Финансовый план

По объему вложений эта ниша достаточно прибыльная. Поскольку это производство, порог инвестиций привлекателен для начинающего предпринимателя.

Требуемый начальный капитал:

- аренда (120 000 руб).

- расходные материалы (50 000 руб);

- сотрудники (60 000 руб);

- оборудование (150 000 руб);

Итого: 380 000 руб.

Преимущества и недостатки

Керамзитоблоки можно использовать при строительстве различных архитектурных сооружений, благодаря большому разнообразию фактур и форм строительного материала. Их сочетают с железобетонными конструкциями и стройматериалами небольшими частями. Конструкции из блоков не требуют дополнительной отделки фасадов.

Керамзитоблоки морозоустойчивы, долговечны и со временем не трескаются. Для здания, построенного из этого материала, усадка не характерна, и его строительство обойдется застройщику на 30 процентов дешевле, чем реализация аналогичных проектов с использованием кирпича.

Размер блоков намного больше стандартных кирпичей, что, на первый взгляд, несколько ограничивает их использование. Однако на самом деле за счет таких габаритов строительный материал легче транспортировать, хранить и хранить. Для его установки необязательно приобретать дорогостоящее оборудование.

Строительство стены из керамзитовых блоков

Недостаток строительного материала — его хрупкость. Его пористая структура определяет низкие показатели прочности, в результате чего показатели морозостойкости снижаются после нескольких циклов замораживания-оттаивания.

От чего зависит себестоимость керамзитобетонного блока?

Себестоимость бетонного блока из легкого заполнителя наглядно демонстрирует преимущество не только его изготовления, но и использования в строительстве.

Виды керамзитобетонных блоков.

Существует множество технологий производства различных легких материалов, в том числе вибропрессование керамзитобетона и его последующее блочное формование.

Для организации процесса необходимо наличие сырья, вибропресса и бетономешалки.

Основной компонент — керамзит, представляющий собой гранулы внешне овальной формы. Их получают путем варки (t = 1200º) глины с низкой температурой плавления. Изнутри их закрывает герметичная оболочка. Благодаря ей блок получает свои полезные свойства и возможности.

Экологичность керамзитобетона сравнима с этим параметром для керамического кирпича, так как изготовление блоков предполагает использование натуральных компонентов. Однако использование керамзитоблоков в строительстве не обходится без недостатков. Керамзитобетонные блоки более хрупкие, чем кирпичи.

Характеристики керамзитобетонных блоков.

Их структура пористая, что (хотя и незначительно) влияет на их прочность и морозостойкость (количество смен циклов замораживания-оттаивания снаружи).

Однако такие недостатки не считаются препятствием для использования керамзитобетонных изделий при строительстве малоэтажного жилья, поскольку бетон из керамзита вкупе с железобетонными плитами (для возведения межэтажных перегородок) является одним из наиболее подходящих вариантов наиболее выгодные решения для строительства 2-х или 3-х этажных коттеджей. Если сравнивать строительство такого же коттеджа из простого кирпича, то блоки удешевляют строительные работы примерно на 30%.

Вам потребуется подготовить сырье:

- добавки-пластификаторы.

- вода из расчета 230 литров на 1 м³;

- цемент (1 часть), кварцевый песок или обогащенный песок (2 части), керамзит (8 частей);

Залив воду в бетономешалку, засыпают ингредиенты. Затем они перемешиваются 2 минуты.

Технологический процесс предполагает использование специального станка, оснащенного стальными матрицами для поддержания формы отлитого изделия.

Блоки делаются сплошными или пустотелыми, что определяется их назначением и типом. На этом этапе блоки приобретают свои размеры, которые в стандартном исполнении равны 390x190x190 мм.

Формовку заливают смесью и устанавливают стальную пластину. Затем машину включают, и верх начинает вибрировать. В результате выходит лишний воздух и все ингредиенты укладываются равномерно по объему. Избыток раствора удаляется, и блоки вынимаются вместе с пластинами.

Формы для изготовления керамзитовых блоков.

Тесто, помещенное в вибромашину, уплотняется, приобретает желаемый вид и характеристики. Эквалайзер, размещенный внутри механизма, устраняет неровности и недостатки.

После формирования блока его оставляют сушиться на 2 дня одновременно со стальными пластинами.

Чтобы он окончательно застыл, его помещают на 7 дней на открытом воздухе.

Мелкосерийное производство изделий из керамзитобетона предполагает более упрощенные решения. Замешивание раствора производится вручную или с помощью небольшой бетономешалки с последующим помещением его в форму.

При самостоятельном изготовлении керамзитобетона следует учитывать, что при застывании керамзит из-за своей легкости всплывает на поверхность. Поэтому так важно выровнять верхний край.

Конечно, самостоятельное производство материала несравнимо с заводскими условиями производства керамзитоблоков.

Технология значительно ускоряется за счет дополнительных устройств — сушки с помощью вибропресса.

Однако их выгоднее сдавать в аренду, так как из-за стоимости приобретения этих механизмов процесс будет очень дорогим.

Выпуск качественных блоков предполагает использование не только отличного материала, но и специального оборудования.

Характеристики и виды готовой продукции являются основополагающими факторами при определении цены оборудования, которая варьируется от 250 тысяч до 4 миллионов рублей. Менее дорогие модели могут производить до 70 штук.

/ час, при этом самые дорогие — до 400 шт / час. Чтобы выбирать между различными вариантами оборудования, необходимо хорошо понимать финансовые возможности и мощность будущего мини-завода.

Оборудование для производства керамзитоблоков: бетономешалка и вибромашина.

Вибрационные машины по принципу ручного управления имеют небольшие габариты и предназначены для изготовления изделий из керамзита своими руками.

Расположенный на корпусе вибратор своим колебательным действием равномерно распределяет смесь по форме.

Кроме того, устройство имеет съемные или несъемные стержневые держатели.

Мобильные механизированные станки: их корпус несущий, есть рычаг для снятия формы и колеса, облегчающие перемещение станка.

В комплект некоторых моделей может входить трамбовочный пресс и несколько форм (до четырех). Вибратор ставится на стену, он посылает вибрации форме.

Вибростол представляет собой металлический поддон с бортиками, в котором расположен встроенный вибратор.

это подставка для емкостей с керамзитовой смесью, из которой впоследствии получают блоки.

По окончании обработки поддон необходимо просушить, оставив его в проветриваемом месте.

Правильное положение вибратора позволяет распределять колебания по всей технологической поверхности. Еще одно преимущество — прием 6 продуктов одновременно. Цена машины невысока, но многие производители ее не ценят из-за больших размеров и сложности транспортировки.

Вибропресс — сложное устройство, используемое на крупных заводах. Имеет гидравлический привод с усилием прессования в несколько тонн, что ускоряет процесс формования. Запрессованные в пресс-форму аппарели фиксируют на себе вакуум-формовочные машины.

Блок принимает окончательную форму на поддоне. Благодаря машине ручная работа не может использоваться на всех этапах (кроме подачи в место сушки).

С его помощью повышается производительность, а готовая продукция становится более качественной.

Бетономешалка — это большая емкость, прикрепленная к вращающейся оси. Его цель — смешать сырые ингредиенты и приготовить раствор. Выпускаются самые разные модели, различающиеся количеством оборотов и объемом.

Расчет стоимости изделия из керамзита позволит выяснить, насколько выгоден технологический процесс.

Для элемента стандартного размера (0,39×0,19×0,19) требуется раствор 0,014 м³. На этом чертеже удален объем пустот приблизительно на 30% и получено приблизительно 0,01 м3³.

Расчет требует знания объема и стоимости всех комплектующих. Например, на песок для приготовления изделия необходимо 0,005 м³, столько же керамзита и 1,25 кг цемента марки М400, вода.

Цены должны быть взяты по текущим рыночным ценам и должны включать затраты на электроэнергию. Общая стоимость комплектующих около 19 рублей. Растения предлагают 48 рублей за штуку.

Сфера применения

Большинство строителей считают шлакоблоки из керамзита выгодным вариантом для малоэтажного строительства. Также его успешно применяют застройщики многоэтажных домов, построенных без использования каркасного основания. Материал подходит для установки потолков в неотапливаемых помещениях. Он также используется в шахтах, для опор ЛЭП и для оборудования проезжей части мостов. Поиск клиентов, готовых приобретать строительный материал, следует искать с учетом сферы его применения.

Покупателями могут стать физические лица: землевладельцы, фермерские хозяйства, профессиональные девелоперы, владельцы оптовых баз, розничные строительные магазины и даже коммунальные предприятия. Следовательно, рекламная кампания должна быть нацелена на выявленную целевую аудиторию.

С чего начать

Перед тем, как приступить к какой-либо деятельности по реализации проекта, рекомендуется разработать бизнес-план, при составлении которого вам нужно будет разобраться во всех нюансах и тонкостях бизнеса. Следующим шагом будет регистрация предпринимательской деятельности, заказ на закупку оборудования и подбор помещения в аренду. Перед началом работ необходимо получить разрешение на ведение работ в пожарной инспекции и СЭС. Для этого необходимо быть готовым к оформлению договоров аренды, страхования, на оказание услуг по вывозу мусора, а также оборудовать помещения противопожарным оборудованием.

Нюансы производственной деятельности

Производственное оборудование

Сформированный блок затвердевает за сутки, но сделать его можно только через неделю. По техпроцессу керамзитобетон должен застывать при комнатной температуре. Ускорение процесса из-за воздействия тепловых пушек приведет к порче продукта, который станет хрупким и рассыпется при малейшем ударе. Производители часто снижают содержание цемента и керамзита в исходной смеси, что снижает прочность и снижает теплопроводность.

Применяя методы экономии на количестве и качестве сырья, а также не соблюдая технологические регламенты, предприниматель рискует заработать плохую репутацию и отстать от аналогичных конкурентов, которые могут предложить более дорогой, но более качественный продукт.

Инструкция как открыть и что для этого нужно

Во-первых, проанализируйте рынок и товарные предложения ваших конкурентов. В отношении этого рынка можно сказать, что конкуренция достаточно высока. Также следует изучить рецепты и пропорции смеси для производства. Вот начальные этапы проекта.

Этапы запуска производственных мощностей:

- Покупка оборудования.

- Нанимать.

- Локальный поиск.

- Анализ рынка.

- Поиск поставщиков сырья.

- Регистрация индивидуальных предпринимателей.

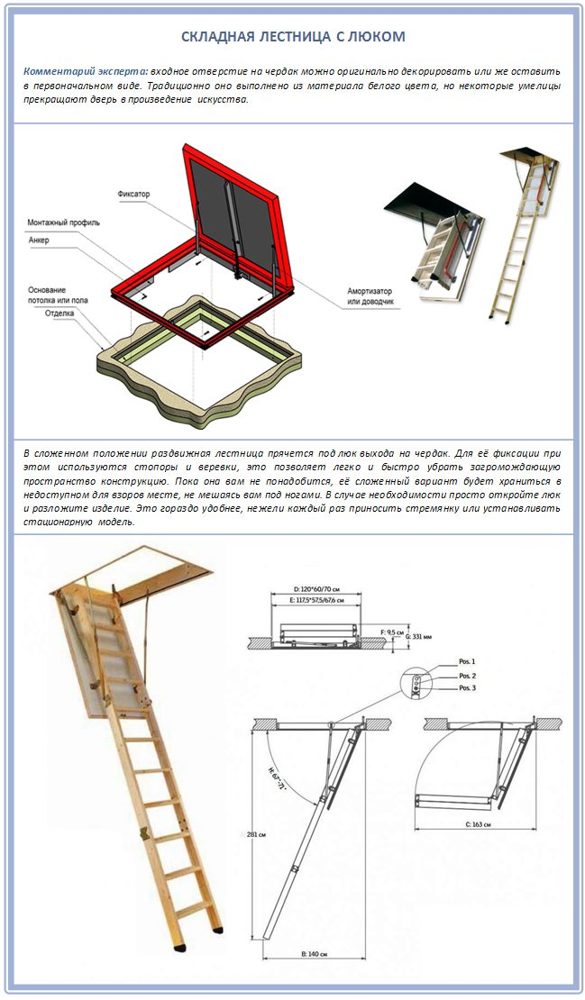

Этап 1 – оформление и подготовка документов

Для запуска такого проекта требуется несколько типов разрешений. Они могут отличаться в зависимости от полного списка услуг, которые вы хотите предоставить. К регистрации стоит отнестись серьезно, так как вашими клиентами будет много юридических лиц.

Посмотрите на ту же тему — принцип и способы заработка в ВК

Какие нужны документы:

- сертификат пожарной безопасности;

- аренда помещений;

- сертификат соответствия продукции;

- свидетельство о регистрации ИС;

Этап 2 – поиск помещения

Для размещения производственных предприятий, а также выпускаемой продукции желательно не менее 150 квадратных метров. Это может быть складское помещение, складское помещение и санузел для рабочих. Кроме того, готовую продукцию можно хранить на улице, а не в помещении, пока они хранятся.

Этап 3 – закупка и установка необходимого оборудования

По сравнению с другими производственными направлениями производство блоков из легких заполнителей требует небольшого количества оборудования. Подумайте, что вам нужно из сырья и посуды.

Оборудование:

- поддоны для хранения (5000 руб.).

- бетономешалка (60 000 руб.);

- вибростойка (45000 руб.);

- фасонный станок (40000 руб.);

Сырье для производства:

- цемент.

- керамзит;

- песок;

- воды;

Фотогалерея «Оборудования для производства блоков на керамзитной основе»

Фасонный станок (40000 руб.)

Вибратор (45000 руб.)

Бетономешалка (60000 руб.)

Этап 4 – подбор сотрудников

На начальном этапе можно нанять людей на основную работу. В специализированном обучении нет смысла, так как машины чрезвычайно просты в освоении. Не забывайте продавца. В этом случае желательно нанимать с опытом продажи аналогичных товаров.

Требуемый персонал с примерной заработной платой в рублях:

- коммерческий директор (25000).

- разнорабочий (20 000 человек);

- журнал (15000);

Этап 5 – продвижение и реклама

Движущей силой продаж станет работа менеджера. Пассивные каналы, такие как реклама на досках объявлений, также могут привлекать клиентов, но только их небольшое количество.

Как найти новых клиентов:

- участие в тендерах.

- участие в выставках и тематических форумах;

- наружная реклама;

- холодные звонки;

- регистрация в каталогах компании;

Технология процесса

Производство керамзитоблоков — процесс несложный. Базовая технология реализуется в три этапа:

- выдерживание блоков при комнатной температуре в течение недели;

- транспортировка блоков на склад.

- полученную смесь разлить по формочкам;

- подготовка сырья с распаковкой и взвешиванием в количестве, необходимом для производства;

- высушить готовое изделие;

- смешивание компонентов согласно пропорциям, регламентированным нормативными документами;

- воздействие вибропресса на готовую форму ;

Технология изготовления

Керамзит, являющийся продуктом обжига легкоплавкой глины, является легким материалом и долгое время использовался в качестве утеплителя и наполнителя при устройстве полов и крыш. Практика использования керамзита в качестве наполнителя конструктивных элементов зданий доказала свою эффективность при изготовлении легких фасадных панелей многоэтажных домов. Благодаря сочетанию небольшого веса и хороших теплоизоляционных свойств с небольшими размерами конструктивных элементов удалось получить технологию, называемую производством керамзитобетонных блоков, и нашла рост спроса в малоэтажных частных зданиях.

Основные технологические этапы производства блоков:

- Приготовление и замер всех компонентов будущей смеси.

- Рабочий раствор замесить в бетономешалке.

- Загрузка подготовленной смеси в машину и формирование блока.

- Хранение готовых блоков на складе до достижения полной прочности.

Оборудование

Для изготовления стройматериала необходимо приобретение специального оборудования для изготовления керамзитобетонных блоков. Оборудование можно приобрести в составе готовой технологической линейки. Его можно сформировать независимо из следующих частей:

- вибростол.

- бетономешалки;

- весы;

При выборе вибропрессовочного оборудования необходимо учитывать планируемые производственные параметры. Его стоимость определяется маркой производителя и мощностью оборудования. Рассматривая свой бизнес в долгосрочной перспективе, рекомендуется приобретать качественное мощное оборудование.

лучше, если станок для производства керамзитоблоков будет многопрофильным, что поможет предпринимателю сменить вид готовой продукции на другой или расширить ассортимент продукции в случае снижения спроса на керамзитоблоки.

Технологии производства керамзитобетонного блока и бизнес план

Готовые блоки после вибропрессования

Одна из высокодоходных бизнес-идей, не требующих значительных начальных вложений, — изготовление керамзитобетонных блоков, которые можно устроить в любом гараже или подсобном строении частного дома, в том числе на даче.

Основными конструктивными особенностями места для организации собственного производства светоблоков являются наличие небольшого помещения для защиты его от влаги, а также ровной площадки (пола) для установки оборудования и хранения продукции.

Бизнес-план для такого небольшого производства привлекателен тем, что не требует больших площадей и найма рабочей силы на ранней стадии, который может быть реализован одним или двумя сильными мужчинами, не уклоняющимися от физических нагрузок.

Технология изготовления

Керамзит, являющийся продуктом обжига легкоплавкой глины, является легким материалом и долгое время использовался в качестве утеплителя и наполнителя при устройстве полов и крыш. Практика использования керамзита в качестве наполнителя конструктивных элементов зданий доказала свою эффективность при изготовлении легких фасадных панелей многоэтажных домов. Благодаря сочетанию небольшого веса и хороших теплоизоляционных свойств с небольшими размерами конструктивных элементов удалось получить технологию, называемую производством керамзитобетонных блоков, и нашла рост спроса в малоэтажных частных зданиях.

Основные технологические этапы производства блоков:

- Приготовление и замер всех компонентов будущей смеси.

- Рабочий раствор замесить в бетономешалке.

- Загрузка подготовленной смеси в машину и формирование блока.

- Хранение готовых блоков на складе до достижения полной прочности.

Рецептура смеси

Для обеспечения прочности блоков необходимо соблюдать пропорции и последовательность смешивания компонентов:

- в последнюю очередь заливается 1 часть цемента.

- затем наступает очередь песка, которым в идеале должен быть керамзит, с гранулами диаметром менее 4 мм и до трех частей;

- затем шесть кусков керамзита диаметром 4-8 мм;

- наливается первая часть воды;

При смешивании учитывайте следующие моменты:

- Добавление следующего компонента смеси необходимо проводить после равномерного смачивания или перемешивания ранее добавленных компонентов.

- Объем воды следует уменьшить, если песок влажный, для чего изначально заливается от 50 до 75% необходимого объема. Необходимость добавления остальной жидкости определяется после добавления и перемешивания песка, исходя из консистенции смеси, которая должна быть полусухой и рассыпчатой.

- Подходящие марки бетона — М400, М500. При использовании менее стойких марок вяжущего компонента его объем следует увеличивать на 5-10% до уменьшения на каждые 100 условных единиц (для цемента М300 объем должен составлять 110% от исходной доли).

- Бетон должен быть свежим, не влажным, без комков. Использование некондиционного цемента допускается только после переточки и при увеличении его доли.

- Чтобы повысить прочность бетонных блоков из керамзита, следует увеличить долю бетона.

- Чтобы сократить срок высыхания с двух суток до 6-8 часов, в смесь необходимо будет добавить пластификатор из расчета 5 г на блок.

- Для получения глянцевой поверхности готовых изделий при замешивании вместо цемента частично добавляется плиточный клей.

- Добавление омыленной древесной смолы увеличивает морозостойкость готовых блоков за счет образования изолированных воздушных полостей.

Как начать собственный бизнес

При составлении плана собственного производства бетонных блоков из керамзита по технологии производства без обжига путем уплотнения смеси керамзита, цемента и песка следует запланировать следующие затраты:

- эксплуатационные расходы на электроэнергию, водоснабжение и расходные материалы, в том числе керамзит, песок, пластификатор, плиточный клей и другие добавки, а также бруски толщиной 10 мм и фанеру для организации упорядоченного хранения готовых блоков.

- покупка бетоносмесителя, так как ручное перемешивание хоть и снижает стоимость бизнес-плана на 15-30 тысяч рублей, но увеличит продолжительность производственного цикла, а значит, не позволит достичь проектной мощности 120- 160 блоков за 8-часовую смену;

- приобретение станка для ручного изготовления блоков, который можно приобрести от 2,5-3 тысяч рублей с минимальной механизацией ручной работы и отсутствием вибратора, обеспечивающего высокое значение показателя плотности;

Линия переменных затрат бизнес-плана в зависимости от объема производства определяется из расчета 20-25 рублей за блок, что в два раза превышает его продажную стоимость. Это означает, что ручную машину можно заменить вибратором, который передает высокочастотные колебания корпусу формы и крышкам, обеспечивая высокую плотность изделий.

Приобретение более производительного станка позволит удвоить производство блоков за счет увеличения первоначальных вложений в бизнес-плане на 25-30 тысяч рублей.

В результате приблизительная оценка затрат на реализацию бизнес-плана собственного производства глиноблоков будет выглядеть так:

- электричество — 0,2 руб.;

- заработная плата персонала — 5 руб.

- расходные материалы для изготовления блока типоразмеров: бетон — 7 руб.;

- станок с поверхностным вибратором и комплектом модулей — 25-30 тыс руб.;

- керамзит — 19 руб.;

- бетономешалка — 20-25 тыс руб.;

- вспомогательный инструмент — 1-2 тыс руб.;

- песок — 1,5 шт.;

Таким образом, общий объем инвестиций в бизнес-план механизированного производства светоблоков составит 60-80 тыс. Руб., А срок окупаемости инвестиций — от 3 месяцев до полугода в зависимости от организации производства (один, в две смены или круглосуточно).

Рентабельность реализации бизнес-плана по производству блоков из легкого заполнителя из бетона во многом будет зависеть от ваших физических усилий или производительности сотрудников. Снизить зависимость производства от эффективности рабочей силы можно будет, вложив около полумиллиона в проект по приобретению автоматизированной производственной линии с конвейерной лентой, которую будут обслуживать два высококвалифицированных рабочих. Все физические затраты на рабочую силу на таком производстве сводятся к минимуму за счет использования подъемного оборудования и конструктивных решений оборудования, а производительность достигает 1500 блоков в смену или до 4500 блоков в сутки. Окупаемость такого автоматизированного комплекса при наличии стабильных продаж может варьироваться от двух недель до месяца.

Возможные сложности и ошибки

Есть несколько ошибок, которые могут сделать новички и специалисты при самостоятельном изготовлении блоков из керамзита и бетона:

- Раствор следует готовить только в заданном соотношении, соблюдая желаемую консистенцию.

- Не сушите блоки, образовавшиеся под атмосферными осадками или под прямыми солнечными лучами.

- Если же планируется обрабатывать изделия паром, лучше сначала вынуть их из модулей.

- Не рекомендуется пропаривать только что разлитую по формам смесь — это приведет к ее поломке.

Некоторые строители забывают, что после вытекания смеси ее необходимо сжать. В противном случае в структуре готового блока образуются поры, которые нежелательны для конструктивного типа материала. Это сделает готовый камень менее прочным.

Этапы создания организации, запуск производства

Вы окончательно уверены, что этот продукт будет востребован и производить его может быть чрезвычайно выгодно? Итак, перейдем к этапам создания компании и внимательно изучим небольшой бизнес-план по производству блоков из легкого бетона.

Первые шаги

В первую очередь нужно определиться с формой собственности.

Наиболее распространены следующие:

- ИП — Индивидуальное предпринимательство. Это простейшая форма ведения бизнеса для одного человека. Налоговое законодательство для индивидуальных предпринимателей значительно упрощено, а ответственность минимальна.

- ОДО — Общество с дополнительной ответственностью. Одна из особенностей заключается в том, что все участники несут полную ответственность по долгам своей компании.

- ООО — Общество с Ограниченной Ответственностью. Его отличает отсутствие субсидиарной ответственности среди учредителей организации, т.е каждый из участников компании несет ответственность только в пределах своего вклада. Их количество может доходить до 50 человек, но минимум — 2.

Корпоративные керамзитоблоки — выбор формы собственности

После выбора формы собственности необходимо подготовить соответствующие документы для регистрации в административных органах. Если это организация, то стоит приступить к составлению Устава, также необходимо определить долю взносов членов Общества.

Бумага является основным документом организации, определяющим структуру бюрократического аппарата, систему ведения хозяйственной деятельности и многие другие важные аспекты. Вот почему к этой проблеме следует отнестись особенно серьезно.

Бизнес-план керамзитобетонных блоков: составление Устава

Кроме того, в случае банкротства Устав устанавливает условия ликвидации, банкротства и ответственности.

Следующие шаги:

- После предварительной подготовки документов вам необходимо обратиться в компетентный орган для прохождения процедуры регистрации. Как правило, для этого требуется присутствие всех учредителей или их представителей на основании нотариальной доверенности.

Регистрация организации

- По завершении административной процедуры участникам выдается свидетельство о государственной регистрации компании с присвоением регистрационного номера.

Общий вид свидетельства о государственной регистрации

- Далее следует открытие банковских счетов, внесение вкладов.

Открытие счетов

- Следующим шагом будет поиск помещения под склады и самого производства. Не нужно спешить, изучите ценовые предложения, оцените уровень инфраструктуры и удобство месторасположения.

Аренда склада

- Теперь вы можете приступить к набору персонала. Присутствие директора и главного бухгалтера обязательно.

Наем персонала

Что касается открытия IP, процедура может занять всего сутки.

Понятие структуры вложений

Вложения могут быть:

- Capital, направлены на организацию самого бизнеса, модернизацию и расширение фондов.

- Представлен в виде оборотных средств, способных поддерживать нормальную работу компании.

Капитальные вложения включают:

- Расходы, связанные с регистрацией компании;

- Расходы на приобретение оборудования, сырья;

- Транспортные расходы, покупка необходимой недвижимости и тд.

Оборотный капитал делится на оборотный капитал и фонды обращения. К оборотным фондам относятся: предстоящие расходы, производственные запасы и продукция, производство которой еще не завершено.

К оборотным средствам относятся: готовая продукция, неоплаченная продукция, деньги на банковских счетах.

Закупка материалов и оборудования

Теперь нужно определиться с набором оборудования. Он может быть разных типов в зависимости от таких факторов, как комплектность, мощность, объем производства и так далее.

- Транспортные линии максимально автоматизированы, практически не требуют внешнего вмешательства, работы нескольких операторов и регуляторов будет достаточно. Объем выпускаемой за смену продукции может достигать 200 м3 продукции. При этом стоимость такого комплекта очень высока, но о возврате денег мы поговорим чуть позже.

Элемент транспортной магистрали, фото

- Фиксированные линии менее автоматизированы. Для их обслуживания необходимо иметь несколько сотрудников, не только руководителей, но и непосредственно вовлеченных в процесс. Многое зависит от самой комплектации.

Фиксированная линия

А теперь бегло рассмотрим, какие машины нужны в минимальном количестве для появления возможности производства как такового, в более-менее удобном объеме.

- Дозаторы компонентов необходимы для точного дозирования сырья. Если они есть, возможность производить продукцию высокого качества резко возрастает.

Дистрибьютор компонентов

- Для смешивания компонентов требуется миксер.

Бетономешалка

- С помощью вибростола бетонная смесь уплотняется.

Универсальный вибростол

- Формы, поддоны.

Машина с формами

Блочные модули могут быть съемными и несъемными. Последний вариант — более сложный механизм, такие машины самые автоматизированные.

Видео: «Производство блоков из легкого заполнителя: выбор линейки оборудования» продемонстрирует общий принцип работы линий.

Теперь поговорим о составе сырья, ведь экономичное производство блоков из легкого заполнителя требует максимального снижения закупочной стоимости.

- Для приготовления смеси вам потребуются: качественный цемент (не менее 400), песок, вода, шпатлевка и специальные добавки. В качестве наполнителя может использоваться не только керамзит, но и альгопорит, шунгизит, пористый щебень.

Наполнитель способен напрямую влиять на конечные характеристики изделий, поэтому при выборе состава стоит это учитывать. Лучше всего доверить эту процедуру специализированному мастеру.

- Добавки — это различные химические компоненты, способные улучшить качество как самой смеси, так и готового продукта. Например, пластификатор увеличивает пластичность и предотвращает растрескивание материала во время фазы твердения и высыхания.

Пропорции сырья

Видео в этой статье: «Бизнес-план: производство бетонных блоков из керамзита — выбор оптимального состава», расскажет об особенностях этого процесса.

Инструкция по выбору поставщика оборудования и (или) сырья:

- Внимательно читайте рынок и цены;

- При выборе оборудования обращайте внимание на комплектность, страну производителя и репутацию производителя;

- Слишком низкие цены должны вас смутить;

- Запросить гарантию на комплект машин и желательно время на испытания;

- Самыми популярными и дорогими считаются немецкие линии — как правило, они производят качественную продукцию;

- Стоимость сырья не должна превышать среднерыночную цену. Лучше всего найти поставщика, готового предоставить оптовую скидку;

- Для большей экономии вы можете провести тендер, с его помощью у вас будет отличная возможность найти продавца, который предложит самую низкую цену при сохранении высокого качества продукции.

Подготовительные работы и запуск линии

При закупке оборудования и сырья необходимо настроить машины и протестировать их. Первые партии могут оказаться бракованными из-за того, что при первой установке оборудование может не работать даже у специалиста. То есть тест нужен в любом случае.

После проведения вышеуказанных мероприятий производится опытная партия, которая подвергается контролю качества технологическим отделом производителя.

Контролю подлежат основные качественные показатели, такие как теплопроводность, плотность, прочность. Для успешной продажи продукции данная процедура просто необходима. Также стоит получить сертификат, подтверждающий соответствие продукции требованиям ГОСТ.

Помещение

Помещение должно быть выбрано для размещения оборудования подходящего размера. Его минимальная площадь составляет 70 квадратных метров. Высота потолка должна быть до 6 метров. Для установки оборудования и обеспечения его полноценной работы полы должны быть ровными. Все оборудование работает от электричества. Также необходимо обеспечить качественное освещение, обеспечивающее объективную оценку ситуации работниками в процессе ведения производственной деятельности.

Технологическая производственная линия

Помещение необходимо отапливать и проветривать. Должна быть канализация и водопровод. Выбирая объект для сдачи в аренду, среди нескольких вариантов следует отдавать предпочтение помещению, изначально разделенному на несколько зон. Некоторые из них могут даже находиться на открытом воздухе под навесом. Их можно использовать для сушки и хранения.

Перечень необходимого оборудования

Выпуск качественных блоков предполагает использование не только отличного материала, но и специального оборудования. Характеристики и виды готовой продукции являются основополагающими факторами при определении цены оборудования, которая варьируется от 250 тысяч до 4 миллионов рублей. Менее дорогие модели позволяют производить до 70 шт. / Час, а более дорогие — до 400 шт. / Час. Чтобы выбирать между различными вариантами оборудования, необходимо хорошо понимать финансовые возможности и мощность будущего мини-завода.

Оборудование для производства керамзитоблоков: бетономешалка и вибромашина.

Вибрационные машины по принципу ручного управления имеют небольшие габариты и предназначены для изготовления изделий из керамзита своими руками. Вибратор, расположенный на корпусе, своим колебательным действием равномерно распределяет смесь по форме. Кроме того, устройство имеет съемные или несъемные стержневые держатели.

Мобильные механизированные станки: их корпус несущий, есть рычаг для снятия формы и колеса, облегчающие перемещение станка.

В комплект некоторых моделей может входить трамбовочный пресс и несколько форм (до четырех). Вибратор ставится на стену, он посылает вибрации форме.

Вибростол представляет собой металлический поддон с бортиками, в котором расположен встроенный вибратор. Это подставка для емкостей с керамзитовой смесью, из которой впоследствии получают блоки. По окончании обработки поддон необходимо просушить, оставив его в проветриваемом месте. Правильное положение вибратора позволяет распределять колебания по всей технологической поверхности. Еще одно преимущество — прием 6 продуктов одновременно. Цена машины невысока, но многие производители ее не ценят из-за больших размеров и сложности транспортировки.

Вибропресс — сложное устройство, используемое на крупных заводах. Имеет гидравлический привод с усилием прессования в несколько тонн, что ускоряет процесс формования. Запрессованные в пресс-форму аппарели фиксируют на себе вакуум-формовочные машины. Блок принимает окончательную форму на поддоне. Благодаря машине ручная работа не может использоваться на всех этапах (кроме подачи в место сушки). С его помощью повышается производительность, а готовая продукция становится более качественной.

Бетономешалка — это большая емкость, прикрепленная к вращающейся оси. Его цель — смешать сырые ингредиенты и приготовить раствор. Выпускаются самые разные модели, различающиеся количеством оборотов и объемом.

Финансовые составляющие бизнеса

При планировании восьмичасового ежедневного рабочего дня предпринимателю потребуется нанять двух человек, которые предоставят технологии для этого процесса. Они смогут производить до 800 блоков в сутки. Стоимость единицы продукции 18 руб. Продать можно по цене 35 руб. Работая в плановом темпе, предприниматель может иметь ежемесячный доход 800х30х35 = 840 000 руб. Из этих средств 800х30х18 = 432 000 рублей пойдут на закупку и транспортировку расходных материалов, оплату коммунальных услуг и заработную плату сотрудникам. Предприниматель может рассчитывать на ежемесячную чистую прибыль в размере 840 000–432 000 = 408 000 рублей.

Чтобы начать бизнес, ему нужно вложить более 600000 рублей. Они будут потрачены на регистрацию и получение разрешений, на покупку оборудования, его установку и монтаж, а также на аренду помещений. При покупке готовой технологической линии расходы на представителя компании увеличиваются до 1000000 рублей. Проведя несложные подсчеты, можно сделать вывод, что окупаемость инвестиций составляет всего 2 месяца. Однако следует учитывать, что в начале бизнеса продать готовый продукт будет непросто. Предпринимателю предстоит организовать масштабную рекламную кампанию, с помощью которой он сможет заявить о своем выходе на рынок, чтобы предоставлять аналогичные услуги и опережать конкурентов.

Финансовый план производства

Одним из ключевых компонентов бизнес-плана является финансовый план компании. Для запуска производства потребуются вложения по следующим статьям расходов:

| № | Название статьи расходов | Вложения (тыс. Руб.) |

| 1. | Регистрация и организационные расходы | 50 |

| 2. | Оборудование: | |

| бетономешалка | от 100 | |

| вибропрессовочная установка | от 60 | |

| вибростол | от 30 | |

| форма | от 3,5 шт. | |

| 3. | Стоимость сырья | 100 000 |

| 4. | Заработная плата трех рабочих, включая отчисления | 80 |

| 5. | Делать | 40 |

| 6. | Помещения в аренду | 50 |

| 7. | Организационные и прочие расходы | 35 год |

При восьмичасовом рабочем дне и 22 сменах в месяц можно производить около 15 000 единиц продукции в месяц. Цена одного блока около 36 рублей при реальной стоимости 18 рублей. Прибыль в месяц может составлять около 100 тысяч рублей. С учетом того, что вложения в бизнес составят порядка 600 тысяч рублей, его рентабельность достаточно высока. Срок окупаемости точно назвать нельзя, так как на него влияет множество факторов. Но специалисты называют период в среднем семь-восемь месяцев.

- https://thewalls.ru/stroitelstvo/sebestoimost-keramzitobetonnogo-bloka-osobennosti-rascheta.html

- https://beton-house.com/proizvodstvo/na-proizvodstve/biznes-plan-po-proizvodstvu-keramzitobetonnyh-blokov-175

- https://stroim-domik.org/stroitelstvo/steny/iz-blokov/keramzitobetonnye/proizvodstvo-kbb/sdelat-kbb-svoimi-rukami

- https://OrenInstrument.ru/proizvodstvo/sebestoimost-keramzitobetonnyh-blokov.html