- Методы разрушающего контроля сварных соединений. Механические и металлографические исследования

- Факторы, влияющие на качество сварных соединений

- Измерение твердости металла различных участков сварного соединения и наплавленного металла

- Способы контроля качества сварочных швов

- Ультразвуковая дефектоскопия

- Радиационный метод

- Оформление документации

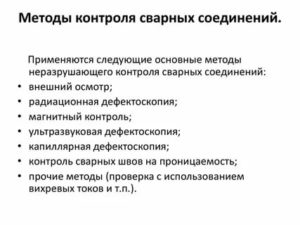

- Методы контроля

- Механические испытания

- Статическое растяжение

- Ударный изгиб

- Металлографические исследования

- Макроструктурный метод

- Микроструктурный метод

- Методы неразрушающего контроля

- Разрушающие методы контроля. Общая характеристика, виды

- Методы разрушающего контроля

- Разрушающие методы контроля

- Разрушающий контроль имеет следующие методы испытаний

- Механические статические испытания

- Механические динамические испытания

- 3. Статическим методом измерения твердости

- Испытания на коррозионную стойкость

- Методы технологических испытаний

- Методы исследования структуры материалов

- Методы определения содержания элементов

- Испытание строительных конструкций

- Применяемые разрушающие методы контроля

- Классификация видов неразрушающего контроля

- Какими методами контролируют сварные соединения?

- Неразрушающие методы контроля качества сварных соединений

- Капиллярный метод

- Преимущества сотрудничества с НПК Сибирь

Методы разрушающего контроля сварных соединений. Механические и металлографические исследования

Разрушающий контроль – это исследование качества сварного соединения по воздействию на материал, при котором происходит разрушение контрольного образца. Испытания чаще всего проводят на образцах-свидетелях, сваренных из того же материала, что и изделие, и по той же технологии.

Результатом разрушающего контроля является получение числовых данных, характеризующих прочность и надежность сварного соединения. Разрушающие испытания регулируются государственными постановлениями и подразделяются на виды испытаний.

Факторы, влияющие на качество сварных соединений

Помимо выполнения шва и соблюдения технологий, прочностные характеристики сварного соединения связаны и с другими факторами:

- Качество свариваемого материала. Несоответствие металла требуемым свойствам даже при правильном выполнении шва может негативно сказаться на прочности соединения.

- К расходным материалам, используемым для сварки, предъявляются не менее жесткие требования. Применение некачественных добавок или электродов не позволит сделать правильное прочное соединение из-за появления ломкости, ломкости и так далее в самой структуре металла

- Оборудование, используемое для сварки, должно иметь подходящую мощность и соответствовать требуемой технологии (например, сварка TIG).

- Надежность соединения деталей (качество их провара) может быть достигнута только при правильном выборе режима сварки (полярности и силы тока).

- Не менее важной операцией является подготовка к сварке самих заготовок. Даже небольшое отклонение формы краев стыков может значительно снизить качество и нарушить форму шва.

Избранные статьи

Рекомендуемые статьи:

- Сварка в защитных газах: суть технологии и руководство для начинающих

- Как сваривать швы: разбираемся в секретах технологии сварки

- Как сварить тонкий металл: руководство для новичков и профессионалов

Все эти моменты следует учитывать при планировании работ, особенно если речь идет о важных и ответственных конструкциях.

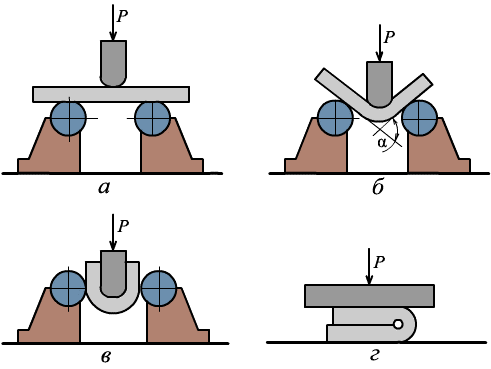

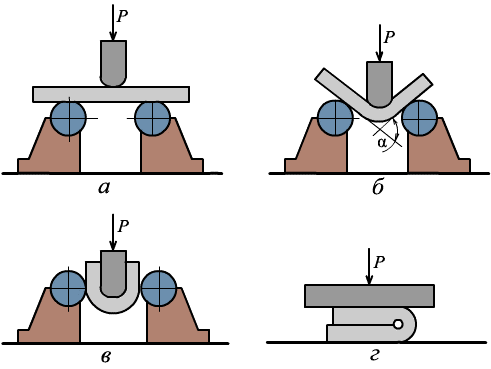

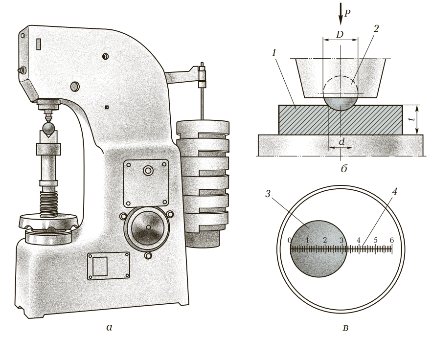

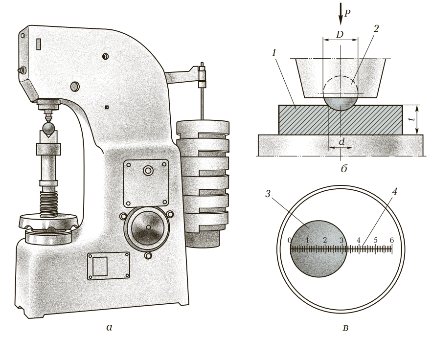

Измерение твердости металла различных участков сварного соединения и наплавленного металла

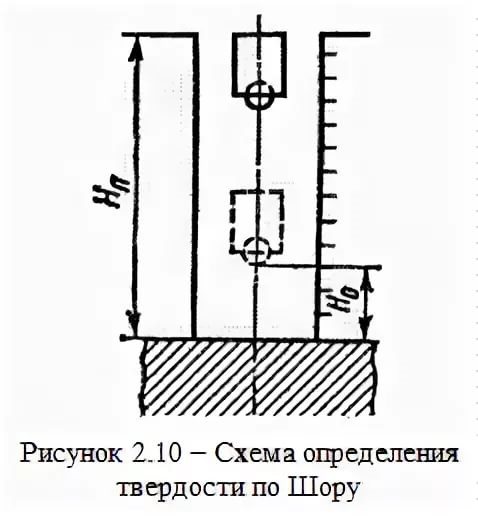

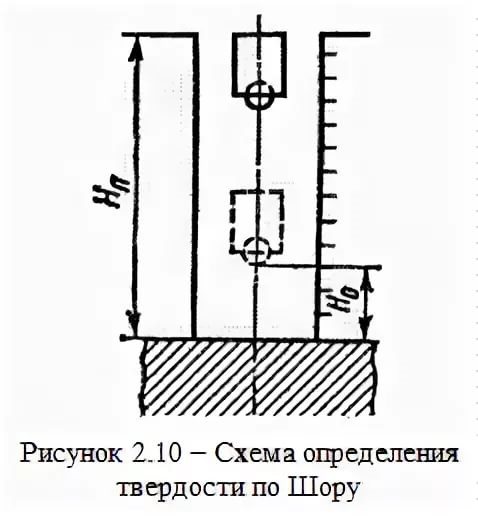

Твердость измеряется в поперечном сечении (см рисунки) Металлографические исследования включают изучение макроструктуры, сплошности и формы шва (шлак, трещины, непровары, поры). Образцы (шлифы) для металлографического исследования контрольных сварных соединений, выполненных на элементах труб, должны быть вырезаны поперек сварного шва (вдоль трубы).

Образцы для макроисследования сварных соединений должны включать: — все сечение шва, — околошовную зону; — участки основного металла рядом с ними.

Способы контроля качества сварочных швов

Качество сварочных работ и сварных соединений сильно влияет на прочность конструкций или герметичность резервуаров. Сварные швы, не соответствующие заданным свойствам, приводят к разрушениям конструкций с катастрофическими последствиями, как и системы, работающие с сосудами и трубопроводами под давлением.

Поэтому после сварочных работ готовое изделие подлежит обязательному испытанию и контролю на выявление дефектов сварных соединений.

Все процедуры контроля качества сварки определяются ГОСТ или методическими документами. Они также определяют допустимую частоту ошибок. После испытаний составляется закон и протоколы с результатами измерений.

Ультразвуковая дефектоскопия

Ультразвук используется для контроля качества сварки. Принцип работы устройства основан на отражении ультразвуковых волн от границы раздела двух сред с разными акустическими свойствами.

Датчик и излучатель прикладывают вплотную к исследуемому материалу, после чего устройство генерирует ультразвук. Он проходит через весь металл и отражается от задней стенки, возвращается, попадает на приемный датчик, который в свою очередь преобразует ультразвук в электрические колебания. Устройство представляет полученный сигнал как изображение отраженных волн.

Если внутри металла есть какие-либо дефекты, датчик обнаружит искажение отраженной волны. Экспериментально установлено, что разные дефекты сварки по-разному проявляются на ультразвуковом дефектоскопе. Это позволило их классифицировать. При соответствующей подготовке специалист может точно определить вид брака в шве.

Метод контроля качества сварных соединений с помощью ультразвука получил широкое распространение благодаря своей простоте и удобству в применении, относительно недорогой аппаратуре и безопасности в применении по сравнению с радиационным методом.

Недостатком этого метода является сложность декодирования графического изображения. Контроль качества подключения может осуществлять только сертифицированный специалист. Проблематично использовать его для контроля крупнозернистых металлов, таких как чугун.

Радиационный метод

Для контроля качества сварки применяют радиационные методы и приборы. По сути, это тот же рентгеновский аппарат, который используется в больницах, или аппарат с источником гамма-излучения, приспособленный для облучения сварных соединений.

Он основан на способности этих лучей проникать в любой материал. Интенсивность проникновения зависит от типа изучаемых веществ. Благодаря этому на фотопленке за исследуемым изделием остается изображение, характеризующее состояние этого материала.

На пленке выявляются все дефекты сварки в виде неоднородностей. Способ контроля очень точный, но дорогой и вредный для людей, требует подготовительных работ по установке защитных экранов и организационных мероприятий.

Оформление документации

Для сварки предусмотрен специальный журнал. Является первичным документом, подготовленным в соответствии с требованиями СНиП. Проектная организация готовит перечень узлов в металлоконструкции, которые должны быть переданы заказчику с оформлением сварочных документов.

Помимо журнала, сварочные работы сопровождаются общей схемой, прилагаются сертификаты на расходные материалы (электроды, флюс или присадочную проволоку) и действия контроля качества на внешней стороне изделия.

Если проводилось УЗИ или другие специфические исследования, то также прилагаются результаты и заключения по ним.

Все это позволяет говорить о качестве сварки и надежности конструкции. Только после предоставления полного объема сварочной документации проводятся дальнейшие процедуры приемки металлоконструкций объекта.

Методы контроля

К разрушающим исследованиям относятся методы испытаний сварных образцов:

Механические испытания

Контроль предназначен для определения механических свойств материалов. Цель состоит в том, чтобы проверить, соответствуют ли механические свойства конструкции требованиям спецификаций или конструкции. Для проведения эксперимента из изделия вырезают контрольный образец или приваривают к основной конструкции контрольную пластину.

Механические испытания сварных соединений по ГОСТ 6996-66 включают проверку:

Контроль предусматривает также определение твердости металла различных участков шва и исследование соединения на стойкость к механическому старению.

По характеру приложения нагрузки механические испытания подразделяют на виды:

Статическое растяжение

Испытание проводится методом растяжения (разрыва) образцов и заключается в определении следующих механических свойств испытуемого материала:

Работу проводят на специальных машинах, оснащенных устройствами автоматической записи диаграммы напряжения. Проверяют образцы прямоугольного или круглого сечения (диаметром 3-10 мм).

Ударный изгиб

Для испытаний используют прямоугольные или квадратные образцы с надрезом на одной стороне. Срез в зависимости от цели контрольного опыта может располагаться:

Цель испытания – определение ударной вязкости испытуемого металла при заданной температуре в зоне соединения.

Ударная вязкость образца с надрезом определяется отношением работы, затрачиваемой на разрушение контрольного элемента (в Дж), к площади его поперечного сечения в зоне надреза до испытания (им 2).

После испытания проводят исследование структуры излома. Цель состоит в том, чтобы определить наличие дефектов в сварном шве и степень кристалличности в месте излома.

Металлографические исследования

Цель состоит в том, чтобы определить структуру материала сварного соединения. Согласно исследованиям:

Металлографический анализ включает макроструктурные и микроструктурные исследования материала сварного шва.

Макроструктурный метод

Служит для предварительной оценки качества сварного соединения. Макроструктуру шва на поверхности образца (разрез и излом шва) можно наблюдать визуально или при двадцатикратном увеличении. Шаблоны для резки шлифов окрашивают и травят реагентами, подобранными в зависимости от типа металла и цели исследования.

Макроструктуру материала изучают также по излому, появление которого свидетельствует о характере разрушения металла. Крупнозернистый излом с характерным блеском свидетельствует о хрупкости металла. Серый излом волокон с матовой поверхностью свидетельствует о хорошей пластичности материала.

Микроструктурный метод

Он включает в себя изучение микроструктуры металла — структуры металла, видимой под микроскопом. Анализ проводят на шлифах с полированной и полированной поверхностью, протравленной специальными растворами.

Исследование проводят с помощью оптического микроскопа при увеличениях от 50 до 2000 раз. Микроструктурный метод гласит:

Смотрите также: молотковый вентилятор

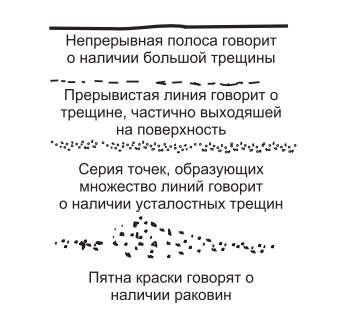

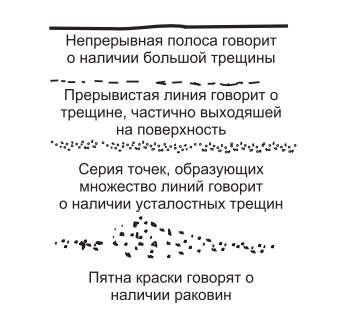

Неметаллические включения могут иметь различную форму и проявляться на белом фоне шлифа в виде темных пятен. Микротрещины выглядят как тонкие извилистые изгибы. Следы газа — черные точки.

Методы неразрушающего контроля

Если разрушающие методы контроля применяют только на контрольных образцах, для определения общих механических свойств применяют неразрушающий контроль для массового контроля качества продукции. Работа приборов неразрушающего контроля основана на принципах изменения свойств объекта при наличии дефектов. Это ультразвуковая дефектоскопия и толщинометрия, рентгенография, магнитопорошковый и капиллярный контроль, вихретоковый контроль, оптико-визуальный контроль и другие. Например, ультразвуковая дефектоскопия измеряет разницу в пропускании ультразвука в зависимости от толщины и плотности металла. Толщиномеры 26MG, 26MG-XT, 26XTDL, 36DLPLUS производства Panametrics применяются для определения остаточной толщины стенок труб, котлов и других конструкций, подверженных износу. 36 DL PLUS — это современный цифровой импульсный эхо-портативный контактный толщиномер, который позволяет измерять толщину даже объектов, доступ к которым возможен только с одной стороны. Применяется в энергетике и машиностроении для измерения толщины стенок трубопроводов, сосудов под давлением, котлов и других объектов.

Одним из наиболее распространенных методов неразрушающего контроля является вихретоковый. Он основан на измерении вихревых токов при подаче на образец электрического тока. Даже самая маленькая трещина или впадина в металле, изъязвление или утонение сразу же фиксируются при изменении вихревых токов. Современные вихретоковые дефектоскопы используются для контроля посадочных фланцев на дисках колес, различных крепежных элементов конструкций летательных аппаратов, выявления трещин вблизи крепежных отверстий, а также отображения С-сканов крепежных отверстий и контроля многослойной коррозии в автомобильной, авиационной и аэрокосмической промышленности. В состав оборудования для вихретокового контроля входят установки Zetec, которые позволяют выполнять широкий спектр проверок различных планеров, агрегатов двигателей и колес. Например, MIZ®-21SR представляет собой многорежимный вихретоковый дефектоскоп и тестер соединений. Это легкий портативный прибор, в котором используются два метода вихретокового контроля для обнаружения нелипкости, расслаивания и отклонения плотности. Кроме того, MIZ®-21SR имеет функции измерения электропроводности и толщины покрытия. Вся информация выводится на экран высокого разрешения с четкими изображениями.

![]()

Разрушающие методы контроля. Общая характеристика, виды

К методам разрушающего контроля относятся: 1) механические испытания образцов, предназначенные для оценки прочностных свойств материалов; 2) гидравлические испытания отдельных труб или частей трубопровода, предназначенные для оценки прочностных характеристик трубопровода и его герметичности. Методы разрушающего контроля применяются при проведении приемных работ и расследовании аварий.

Для металлов:

метод испытания на ползучесть; методы испытаний на усталость; метод определения ударной вязкости при нормальной температуре; метод определения ударной вязкости при низких температурах; метод определения ударной вязкости при повышенных температурах; методы испытаний. Измерение твердости алмазной пирамидкой (по Виккерсу); методы испытаний измерение твердости по Бринеллю; методы испытаний. Измерение твердости по Роквеллу; метод определения микротвердости вдавливанием алмазной пирамиды; методы технологических испытаний на изгиб; методы испытаний на растяжение; методы испытаний на растяжение при повышенных температурах; методы испытаний на растяжение при низких температурах; метод испытания на растяжение тонких листов и полос; метод испытаний на длительную прочность; метод испытаний на кручение; метод проверки на отказ; метод испытания на сплющивание; метод испытания листа и ленты для нанесения сферического отверстия; метод испытания листа и ленты на изгиб; Метод испытания двойного замка крыши.

Для провода: метод испытания обмотки; метод испытания на перегиб; методы испытаний на растяжение; метод испытания на кручение.

— стальной прокат методы отбора проб (заготовок) для механических и технологических испытаний;

— аустенитная сталь. Методы определения содержания альфа-фазы;

— сталь. Метод испытаний на механическое старение на ударную вязкость; сталь. Методы определения глубины обезуглероженного слоя;

— арматурная сталь. Методы испытаний на растяжение.

Рассмотрим подробно один из способов:

Методы испытаний на растяжение.

Также читайте:

Чертежи испытанных образцов:

Пропорциональные цилиндрические образцы

Определить нагрузку, соответствующую пределу текучести, в зависимости от вида диаграммы

Методы разрушающего контроля

Разрушающий контроль служит для количественного определения максимальной нагрузки на объект, после которой происходит разрушение. Испытания могут носить различный характер: статические нагрузки позволяют точно измерить силу, действующую на образец, и подробно описать процесс деформации. Динамические испытания используются для определения ударной вязкости или хрупкости материала: это различные виды ударов, при которых в частях образца и испытательной машины возникают силы инерции. Усталостные испытания представляют собой повторяющиеся нагрузки с небольшим усилием, вплоть до разрушения. Тесты на твердость используются для измерения силы, с которой более твердое тело (например, наконечник алмазного импактора) внедряется в поверхность образца. Истирание и испытания на истирание позволяют определить изменение поверхностных свойств материала при длительном воздействии трения. Комплексные испытания позволяют описать наиболее важные конструктивные и технологические свойства материала, чтобы регламентировать максимально допустимые нагрузки на изделие.

Для определения свойств механической прочности применяют разрывные машины. Например, WEB 600 производства TIME Group Inc.: он способен развивать усилие 600 кН. Технологические испытательные машины, такие как ИА 5073-100, ИХ 5133, ИХ 5092 отечественного производства, используются для проверки скручивания проволоки, выдавливания пластин, перегиба проволоки и т.д.

Существует несколько методов определения твердости металла: по Виккерсу, когда четырехгранная алмазная пирамида вдавливается в поверхность под нагрузкой 5, 10, 20, 30, 50 и 100 кгс. Затем измеряют оттиск по диагоналям квадрата и по таблице определяют число твердости. Машины для определения твердости — твердомеры. Например, IT 5010 — это машина для определения твердости по Виккерсу.

При исследовании твердости по методу Роквелла образец нагружают равномерно до 98 Н (10 кгс). Затем дается дополнительная нагрузка до максимального значения 490 Н (50 кгс) — 1373 Н (140 кгс). После его достижения на шкале индикатора единицы отображается количество единиц твердости теста. Одним из наиболее распространенных твердомеров по Роквеллу является ТР 5006 М. Среди машин, предназначенных для испытаний на усталость, можно упомянуть МУИ-6000 (поставщик — Северо-Западные технологии»).

Читайте также: Батарея на дровах из газовых баллонов

Разрушающие методы контроля

ООО «НПК Сибирь» за долгие годы своей деятельности доказало свой профессионализм и надежность. Среди большого количества различных услуг, которые мы оказываем на всей территории Томской области, а также в других регионах России, есть отдельный вид, направленный на выявление качества материалов и их долговечности – разрушающие методы контроля сварных соединений, качество конструкционные материалы.

Используются различные виды разрушающего контроля. Их выбирают исходя из задач и функций изучаемых материалов. Результатом работы является полная информация о качестве будущих изделий, а также их соединений при различных температурных, химических и механических воздействиях.

Разрушающий контроль имеет следующие методы испытаний

Механические статические испытания

Вид разрушающего исследования, при котором испытуемый образец подвергается однократному удару с определенной скоростью постоянной действующей нагрузкой. К ним относятся следующие тесты:

Читайте также: Как резать огнеупорное стекло в домашних условиях?

- слишком растянут;

- для сжатия;

- к повороту.

При статических испытаниях определяются механические свойства, такие как прочность и пластичность. Без этих свойств невозможно выполнить прочностной расчет конструкции.

Испытание на статическое растяжение (испытание на статическое растяжение)

Основным видом статических испытаний являются испытания на растяжение, которые стандартизированы и проводятся при повышенных, пониженных и комнатных температурах.

Техника проведения статических испытаний на растяжение заключается в приложении нагрузки к стандартному образцу до тех пор, пока он не разрушится. Для испытаний используют цилиндрические или призматические образцы определенных размеров.

Эти тесты позволяют определить значения следующих параметров:

- предел прочности;

- предел прочности;

- предел упругости;

- относительное удлинение и сжатие.

Статические испытания на сжатие

Испытания на сжатие применяют гораздо реже, чем на растяжение, так как сжатие не выявляет всех механических параметров.

Испытания на статическое сжатие проводят на универсальной разрывной машине. Результаты испытаний существенно зависят от формы и линейных размеров образцов. Во избежание возможного коробления при испытании на сжатие используются короткие образцы. Чем длиннее образец, тем сильнее будет эффект изгиба.

При испытаниях на сжатие выявляют следующие показатели:

- предел прочности;

- предел прочности;

- предел упругости;

- относительная аббревиатура.

Статическое испытание на изгиб

Статические испытания на изгиб проводятся для определения предела пластичности металла при изгибе (способности сопротивляться пластической деформации). Этот параметр определяется углом изгиба, вызывающим появление первой трещины в изогнутой зоне сварного шва, металла или полимера, который расширяется в процессе испытаний.

Механические динамические испытания

Позволяет исследовать металл и подвергать его ударному нагружению, что обеспечивает высокую скорость деформации. В этом контексте тест последствий является наиболее распространенным.

Ударопрочность – это механическое свойство, определяемое в ходе динамических испытаний.

Испытание на удар

Способность металла поглощать энергию нагрузки называется ударной вязкостью. Это важный показатель прочности материала. Метод испытания на ударный изгиб проводят путем разрушения образца надрезом — концентратором напряжений. Нагрузка создается ударом маятникового копра.

Растрескивание является одним из наиболее важных показателей. Даже небольшая трещина зарастает очень быстро. Основная опасность хрупких разрушений заключается в отсутствии каких-либо предвестников. Поэтому важным моментом в испытании является расчет ударной вязкости материала при образовании трещины.

Тестер тенденции к механическому старению

Механическое старение – это изменение свойств стали через условный промежуток времени. Изменения, регистрируемые при комнатной температуре, обычно называют естественным старением. В этом случае искусственное старение проводят в условиях нагрева.

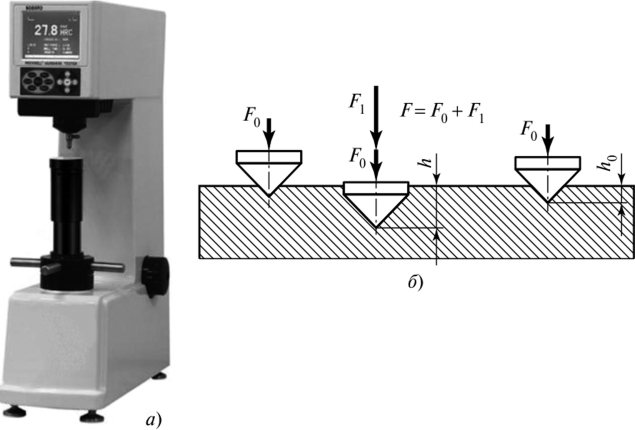

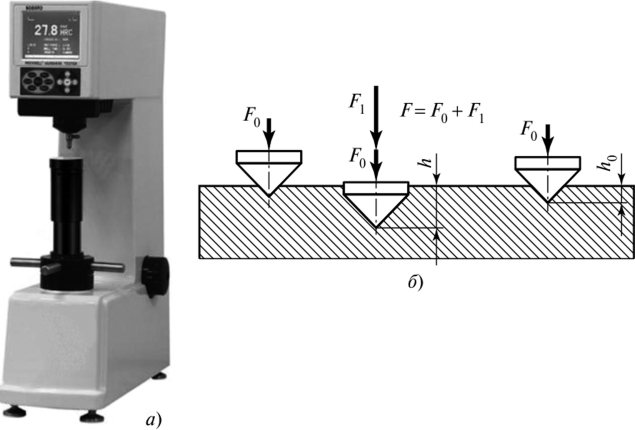

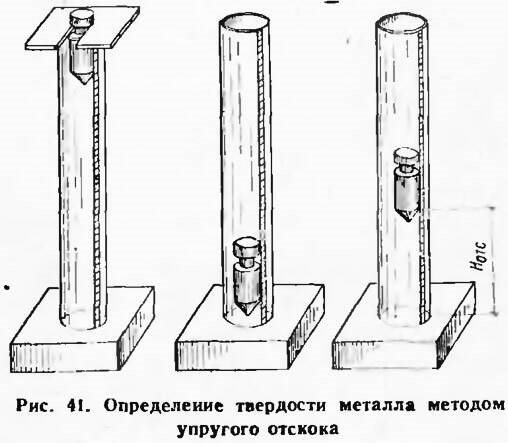

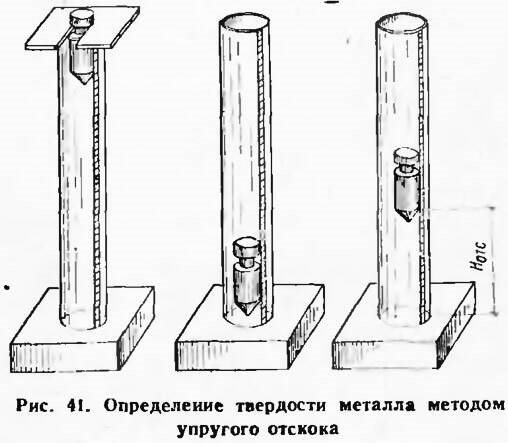

3. Статическим методом измерения твердости

Он называется таким, при котором отпечаток медленно и непрерывно вдавливается в исследуемый металл с определенной силой.

Статические методы включают

Измерение твердости металлов по Бринеллю (твердомеры)

Один из старейших методов, твердость определяется по диаметру отпечатка, оставленного металлическим шариком, вдавленным в поверхность.

Измерение твердости металлов по Роквеллу (твердомеры)

Это наиболее распространенный метод начала 20 века, и твердость определяется относительной глубиной вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала.

Измерение твердости металлов по Виккерсу (дюрометры и микротвердомеры)

Самая широкая по масштабу шкала, твердость определяется площадью отпечатка, оставляемого четырехгранной алмазной пирамидой, вдавленной в поверхность.

Измерение твердости металлов по Шору (твердомеры и склероскопы)

Этот метод применяется редко, твердость определяется высотой возврата острия от поверхности.

Измерение твердости металлов по Либу (твердомеры)

Это наиболее широко используемый метод в мире на сегодняшний день, жесткость определяется как отношение скоростей до и после возвращения нападающего с поверхности.

Испытания на коррозионную стойкость

Выполняется несколькими методами.

Сварные соединения из углеродистой, легированной и высоколегированной стали, работающие в химически активной среде, подвержены коррозии (коррозии). По действию на металл коррозию делят на химическую и электрохимическую.

Испытания на коррозионную стойкость

- Дефекты сварных соединений.

- Образование кристаллизационных трещин.

- Влияние легирующих элементов на склонность наплавленного металла к образованию трещин.

- Ультразвуковой контроль сварных соединений.

- Аустенитные стали.

- Классификация легированных сталей.

Химическая коррозия – это процесс прямого химического взаимодействия металла с окружающей средой, например окисление железа на воздухе при высоких температурах с образованием покрытий.

Электрохимическая коррозия – это разрушение металла с участием электрического тока, возникающее при работе металла в воде, растворах кислот, солей и щелочей.

Различают два вида коррозии: общую и межкристаллитную.

При общей коррозии вся поверхность металла или его части химически взаимодействует с агрессивной средой. Со временем поверхность подвергается коррозии и соответственно уменьшается толщина металла.

При межкристаллитной коррозии металл разрушается по границам зерен. Внешне металл не изменяется, но связь между зернами значительно ослабевает, а при испытании на изгиб по границам зерен в растянутой зоне образца образуются трещины.

Методы технологических испытаний

Технологические испытания — вид разрушающих испытаний для оценки способности материала воспринимать определенную деформацию в условиях, максимально приближенных к производственным. Технологические испытания включают в себя испытания на сплющивание, изгиб, растяжение, выдавливание и растяжение. Оценка материала по результатам технологических испытаний носит качественный характер. Необходимо определить пригодность материала для изготовления изделий по технологии, предполагающей значительную и сложную пластическую деформацию.

Методы исследования структуры материалов

Металлографические исследования — это анализ структуры металлов и сплавов на специально приготовленных шлифах с помощью оптической микроскопии. Металлографические исследования важны в таких отраслях, как металлургия, атомная и аэрокосмическая промышленность, энергетика и автомобилестроение. При металлографических исследованиях определяют количество неметаллических включений, зернистость, глубину обезуглероженного слоя, содержание ферритной фазы и другие параметры.

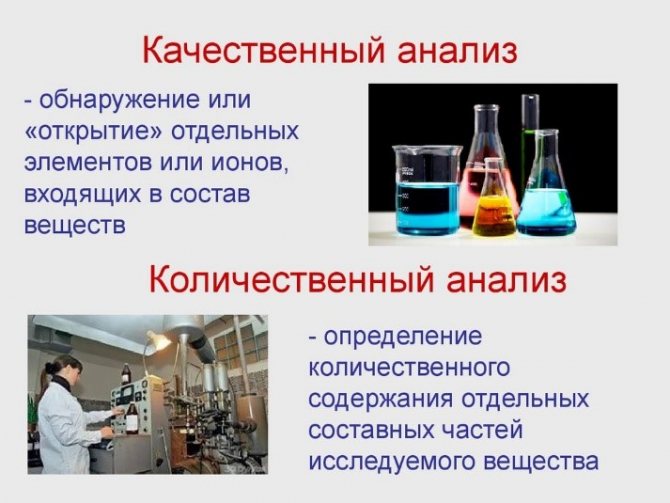

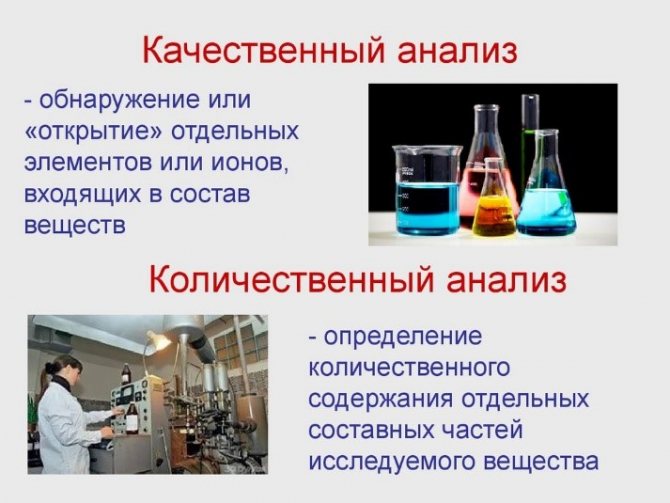

Методы определения содержания элементов

К методам определения содержания элементов относятся спектральный анализ и стилоскопия. Спектральный анализ – это исследование, при котором в результате измерения спектров исследуемого образца качественно или количественно определяется содержание в нем интересующих элементов. Стилоскопия – качественный спектральный анализ на наличие легирующих элементов, основанный на получении светящихся паров металла на поверхности объекта контроля с помощью электрической дуги с последующим анализом их спектра. Методы определения содержания элементов позволяют классифицировать стали и сплавы по маркам, а также контролировать их химический состав. Они используются в таких отраслях, как металлургия, атомная и аэрокосмическая промышленность, энергетика и машиностроение.

Испытание строительных конструкций

Под испытанием строительных конструкций понимается проверка механических свойств материалов фундаментов, стен, балок, крыш и других элементов зданий, определение наличия повреждений и дефектов, выявление трещин, ширины их раскрытия, глубины, а также определение усиление конструкций.

Они делятся на следующие виды:

- Бетонные смеси.

- Строительные решения.

- Цементы.

- Песок для строительных работ.

- Щебень и гравий.

- Земля.

- Бетон, конструкции и изделия из бетона и железобетона.

- Кирпичи и камни бывают керамические и силикатные.

- Пористые неорганические наполнители для строительных работ.

- Здания и сооружения.

- Строительные материалы и изделия.

Применяемые разрушающие методы контроля

Для установления качества конструкционных материалов, а также для определения степени прочности и надежности используются различные исследовательские подходы и инструменты.

К методам разрушающего контроля, применяемым специалистами ООО «НПК Сибирь», относятся:

Лаборатория разрушающего контроля исследует качество конструкционных материалов и их соединений при различных сочетаниях температурно-силовых и коррозионных воздействий.

Лаборатория аккредитована в качестве испытательной лаборатории (лаборатории разрушающих и других видов испытаний) в единой системе подтверждения соответствия на объектах, подконтрольных Федеральной службе по экологическому, технологическому и атомному надзору.

Аттестат аккредитации № IL/LRI-60035. Действует до 17.10.2013.

Методы (виды) разрушающего контроля позволяют контролировать качество материалов конструкций и их элементов, определять конечную прочность и надежность.

Преимущество разрушающего контроля

заключается в том, что он позволяет получить количественные свойства материалов.

Определение механических свойств

зависит от характера напряженного состояния, создаваемого в материале, и условий нагружения. В связи с этим различают статические (на растяжение, сжатие, изгиб при различных температурах) и динамические испытания

ударный изгиб при низких, комнатных и высоких температурах.

В результате динамических испытаний определяют силу удара или суммарную работу, затрачиваемую на удар (работу удара).

образцы стандартных размеров и форм в условиях одного и того же напряженного состояния дают важнейшие исходные данные, позволяющие сравнивать и оценивать свойства различных материалов. Все методы механических испытаний материалов строго регламентированы государственными стандартами.

Для получения более глубокой и объективной информации механические испытания могут сопровождаться и дополняться методами неразрушающего контроля.

Классификация видов неразрушающего контроля

Исходя из принципов работы оборудования и физико-химических явлений, все методы подразделяются на десять видов:

- акустические (особенно ультразвуковые);

- виброакустическая;

- с проникающими веществами (капиллярный и течеискательный контроль);

- магнитные (или магнитопорошковые);

- оптические (визуально-оптические);

- радиация;

- радиоволна;

- термальный;

- электрический;

- вихретоковые (или электромагнитные).

Согласно ГОСТ 56542 виды и методы неразрушающего контроля, перечисленные выше, дополнительно подразделяются по следующим функциям:

- особенности взаимодействия веществ или физических полей с управляемым объектом;

- первичные параметры, предоставляющие информацию;

- приобретение первичной информации.

Какими методами контролируют сварные соединения?

Контроль сварных соединений проводят с помощью следующих методов контроля: внешний осмотр, металлографический анализ, химический анализ, механические испытания, рентгеновское или гамма-просветление, ультразвуковая дефектоскопия, магнитная дефектоскопия. Для надежного контроля сварной шов должен быть очищен от шлака, отложений и сварочных брызг.

По существу методы контроля сварки можно разделить на две группы: разрушающие методы контроля и неразрушающие методы контроля сварных соединений. Каждая из этих групп будет рассмотрена ниже.

Неразрушающие методы контроля качества сварных соединений

При неразрушающем контроле оценивают некоторые физические свойства, косвенно характеризующие прочность или надежность сварного соединения. Неразрушающие методы (им проверяют более 80 % сварных соединений) обычно применяют уже после изготовления изделия для выявления в нем дефектов. К неразрушающим методам контроля качества сварных соединений относятся: внешний осмотр, радиационный, ультразвуковой и магнитный контроль, контроль на герметичность и ряд других методов ограниченного применения.

100% сварных соединений подлежат внешнему контролю. Осмотр проводят невооруженным глазом или с помощью лупы, используя шаблоны и измерительный инструмент. При этом проверяются геометрические размеры швов, наличие подрезов, трещин, непроваров, воронок и других внешних дефектов.

Контролю на герметичность подлежат трубопроводы и емкости, предназначенные для транспортировки и хранения газов и жидкостей и, как правило, эксплуатации при избыточном давлении.

Пневматические испытания основаны на создании избыточного давления воздуха (10,20 кПа) с одной стороны шва и промазывании другой стороны шва мыльной пеной, образующей пузыри под действием сжатого воздуха, проникающего через неплотности. Утечки также можно оценить по падению давления воздуха в емкости, оснащенной манометром.

Тип гидравлического испытания зависит от конструкции изделия. Пролив водой применяют для испытания на прочность и герметичность вертикальных резервуаров, газгольдеров и других сосудов с толщиной стенки не более 10 мм. Воду заливают на всю высоту сосуда и выдерживают не менее 2 ч. Сварные швы открытых сосудов подвергают орошению из шланга шлангом при давлении не менее 0,1 МПа. При испытании дополнительным гидростатическим давлением последнее создается в наполненном водой и закрытом сосуде с помощью гидронасоса. Величина давления определяется в соответствии с техническими условиями и правилами котлонадзора. Дефектные места определяются по наличию капель, струек воды и пота.

Внутренние дефекты в сварных соединениях выявляют рентгеновским излучением (толщина металла до 60 мм (рис. 1)), или гамма-излучением (толщина металла до 300 мм (рис. 2)). Обнаружение дефектов основано на различном поглощении рентгеновского или гамма-излучения металлическими участками с дефектами и без дефектов. Результаты записываются на пленку или отображаются на специальном экране. Размер обнаруживаемых дефектов: при рентгенографии — 1,3 % от толщины металла, при рентгенографии — 2,4 %.

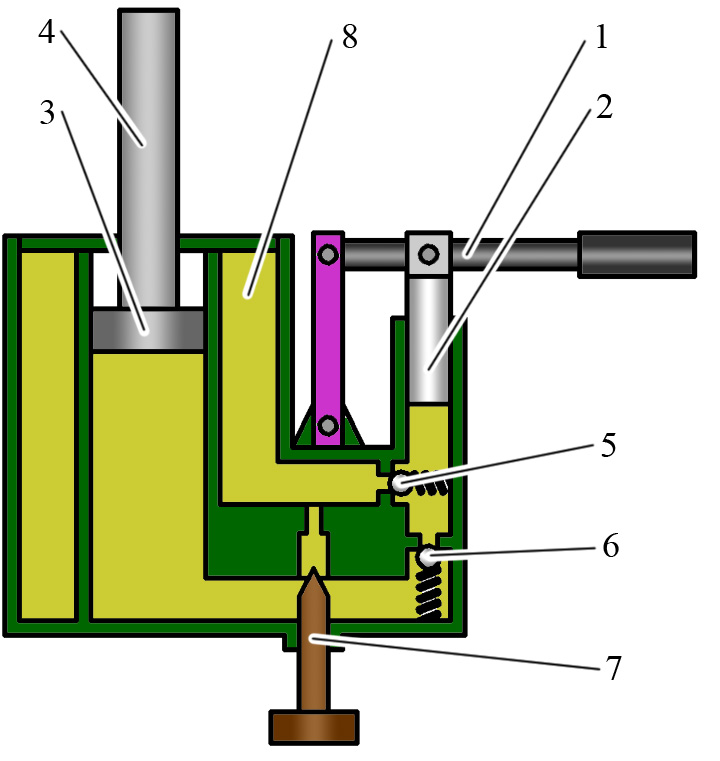

Рис. 1. Рентгеновский контроль сварных соединений: 1 – рентгеновская трубка; 2 — сварное соединение; 3 — кассета; 4 — фильм

При оценке качества сварных швов рекомендуется иметь эталонные изображения характерных дефектов для различных толщин металла. Альбомы с эталонными фотографиями утверждаются инспекцией Ростехнадзора и являются неотъемлемой частью спецификаций на согласование продукции.

Рис. Рис. 2. Схема просвечивания гамма-лучами: 1 — затвор; 2 — свинцовая капсула; 3 — капсула с веществом; 4 — сварное соединение; 5 — кассета с пленкой

Магнитографический контроль основан на обнаружении полей рассеяния, которые образуются дефектами при намагничивании контролируемых сварных соединений (рис. 3). Поля рассеяния прикрепляются к упругой магнитной полосе, плотно прижатой к поверхности шва. Запись производится на дефектоскопе. Магнитографический контроль можно применять только для контроля сварных соединений металлов и сплавов малой толщины с ферромагнитными свойствами. Выявляют поверхностные и подповерхностные макротрещины, непровары, поры и шлаковые включения на глубину 2,7 % на металле толщиной 4,12 мм. Менее четко выявляются округлые поры, широкие непровары (2,5-3 мм), поперечные трещины, направление которых совпадает с направлением магнитного потока.

Ультразвуковой контроль основан на способности ультразвуковых колебаний (механических колебаний с частотой 16,25 МГц) отражаться от поверхности, разделяющей среды с различными акустическими свойствами. Для получения ультразвуковых колебаний используется свойство титаната бария, кристаллов кварца и некоторых других веществ преобразовывать электрические колебания в механические и наоборот (обратный и прямой пьезоэффекты).

Читайте также: Чертеж шестерни AutoCAD

Рис. Рис. 3. Схема прохождения магнитного потока в сварном соединении: а — при отсутствии дефекта; б — при наличии дефекта; 1 — поле магнитного рассеяния; 2 — разлом по шву

Ультразвуковой контроль имеет определенные преимущества перед лучевыми методами: высокая чувствительность (площадь обнаруживаемого дефекта 0,2,2,5 мм² при толщине металла до 10 мм и 2,15 мм² при больших толщинах), возможность контроля при одностороннем доступе к шву , высокая производительность, возможность определения точных координат места дефекта, мобильность оборудования.

Основным методом ультразвукового контроля является эхо-метод. Этот метод контролирует ок. 90% всех сварных соединений толщиной более 4 мм.

На рис. На рис. 4 представлена принципиальная схема ультразвукового контроля эхо-импульсным методом с комбинированной схемой включения киля и приемника. Генератор импульсов 1 вырабатывает короткие электрические импульсы с длительными паузами. Искатель 5 преобразует эти импульсы в ультразвуковые колебания. При встрече с дефектом волны отражаются от него, попадают обратно на искатель и преобразуются в электрические колебания, которые поступают на усилитель 2 и далее на экран прибора 3. Зондирующий импульс генератора 6 помещается в начало развертки импульс от нижней поверхности 8 находится в конце развертки, а импульс от дефекта 7 — между ними. В процессе контроля сварного соединения искатель движется зигзагообразно по основному металлу вдоль шва 4. Для обеспечения акустического контакта поверхность изделия в месте контроля обильно смазывают маслом (например, компрессорным).

К недостаткам метода следует отнести прежде всего низкую помехозащищенность от внешних отражателей, резкую зависимость амплитуды сигнала от ориентации дефекта.

Рис. 4. Ультразвуковой контроль сварных соединений: 1 – генератор; 2 — усилитель; 3 — экран устройства; 4 — сварной шов; 5 — ищущий адресата; 6 — начальный импульс; 7 — импульс от дефекта; 8 — импульс с нижней поверхности

Флуоресцентное обнаружение и обнаружение дефектов красителя являются методами обнаружения капиллярных дефектов. Контролируемая поверхность покрывается слоем люминесцентного раствора или ярко-красной проникающей жидкости. Затем раствор или жидкость удаляют, а поверхность облучают ультрафиолетом (люминесцентный метод) или покрывают белой проявляющей краской (дефектоскопия цвета). В первом случае дефекты начинают светиться, а во втором они проявляются на фоне белой краски. Этими методами выявляют поверхностные дефекты, в основном трещины, в том числе в сварных соединениях из немагнитных сталей, цветных металлов и сплавов.

В каждом конкретном случае способ и объем контроля качества сварного соединения выбирают в зависимости от назначения и степени ответственности за конструкцию по отраслевым нормам, специальным ТУ или проекту.

Создано: 20 октября 2012 г. Источник: Pipe Technologies

Покупка и продажа торгового оборудования

Покупка и продажа торгового оборудования

Капиллярный метод

Метод используется для обнаружения поверхностных трещин. Он основан на использовании цветной краски. Метод можно использовать не только на металле, но и на пластике, керамике или стекле. Метод не используется для обнаружения дефектов, не выходящих на поверхность.

Проверка осуществляется в следующем порядке:

- проверяемая поверхность очищается;

- поверхность покрывается краской, которая должна проникнуть в трещину или раковину;

- через некоторое время краска удаляется;

- поверхность покрыта проявляющей краской. Используется краска, контрастирующая по цвету с первой;

- через некоторое время при наличии трещин или других дефектов того же характера на краске появятся пятна первой краски, которые покажут место дефекта;

- после осмотра краска снимается.

В качестве проникающих красок можно использовать флуоресцентные краски. Ультрафиолетовый свет используется для обнаружения его проникновения через проявляющиеся чернила.

Время воздействия проникающей краски на поверхность может варьироваться от 3 до 60 минут. Краску рекомендуется выдержать при комнатной температуре 3-10 минут. На рис. 1 показана поверхность краски при наличии дефекта сварки.

Рис. 1. Окрасить поверхность с дефектами сварки

Преимущества сотрудничества с НПК Сибирь

Проведение разрушающих испытаний в ООО «НПК Сибирь» позволяет наиболее объективно оценить значимые свойства различных материалов, от которых напрямую зависит конечная прочность и надежность возводимых конструкций. Все тесты проводятся с участием опытных специалистов с глубоким уровнем знаний и подготовки. Кроме того, компания осуществляет свою деятельность на основании различных лицензий, а также различных сертификатов и разрешений СРО на такие технически сложные и особо ответственные объекты, как системы газоснабжения и газораспределения, взрывопожарохимические производства, строящиеся здания и сооружения, а также также для нефтяной промышленности.

- https://PokVorota3.ru/ustrojstva/razrushayushchie-i-nerazrushayushchie-metody-kontrolya.html

- https://sntrotor.ru/raboty/razrushayushchij-kontrol-kachestva-svarnyh-soedinenij.html

- https://vesco59.ru/study-otdel/razrushayushchiy-kontrol/

- https://obrmetalla.ru/kakie-metody-vkljuchaet-razrushajushhij-kontrol-svarnyh-soedinenij.html

- https://pressadv.ru/cvetmet/razrushayushchij-kontrol.html