- Виды ультразвукового контроля

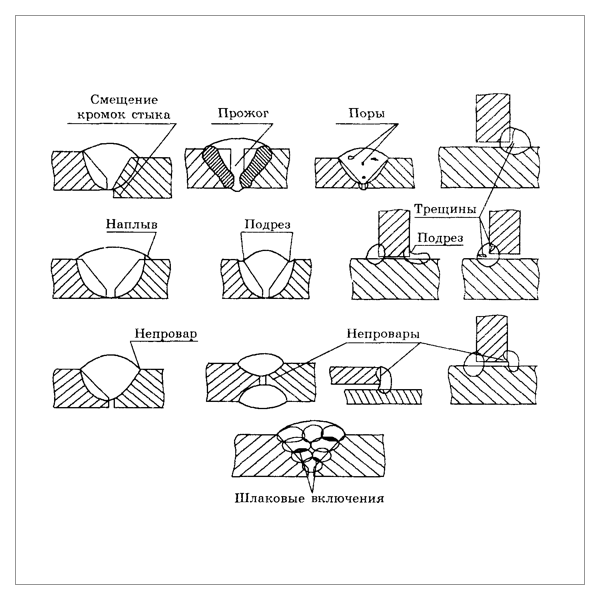

- Дефекты сварных швов

- Алгоритм проверки

- Недостатки ультразвукового контроля

- Преимущества и недостатки ультразвуковой дефектоскопии

- Порядок проведения УЗК

- Порядок проведения контрольных операций следующий:

- С помощью методики УЗК возможно обнаружить следующие дефекты:

- Геометрические параметры проведения УЗК:

- Чаще всего УЗК применяют:

- Анализ сварных швов

- Дефектоскопия стыков трубопроводов

- Обучение и аттестация специалистов

- Параметры оценки результатов

- Технология ультразвуковой дефектоскопии

- Методология УЗК

- Регламент проведения УЗК

- Оценка результатов

- Задачи УЗК и области его применения

- Объекты УЗК

- Свойства и получение ультразвуковых колебаний

- Рамки применения метода УЗК

- Области использования дефектоскопии

- Преимущества и недостатки методики

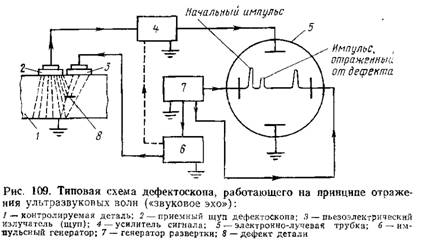

- Устройство и принцип работы ультразвукового дефектоскопа

- Какие дефекты выявляет ультразвуковая диагностика

- Процедура проведения дефектоскопии

- Сущность метода

- Свойства ультразвуковой волны

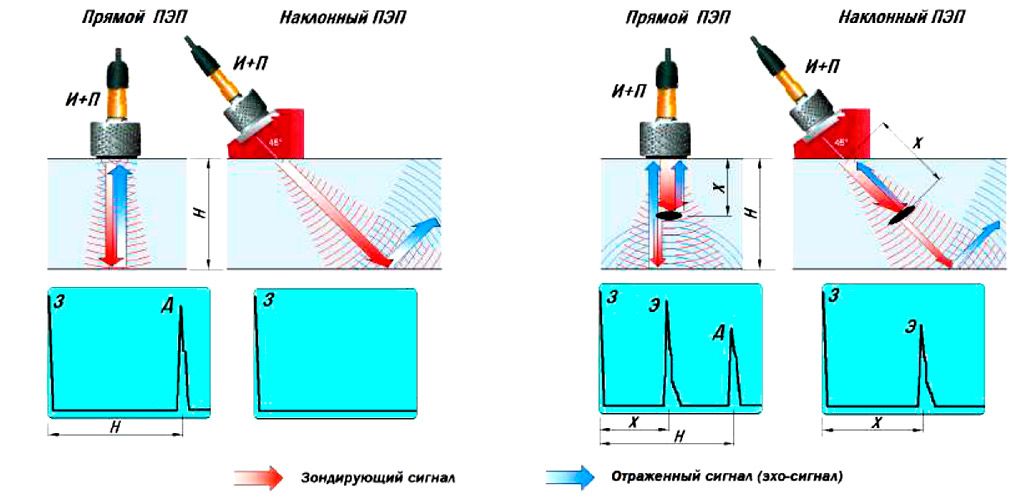

- Углы направления

- Какие дефекты можно выявить

Виды ультразвукового контроля

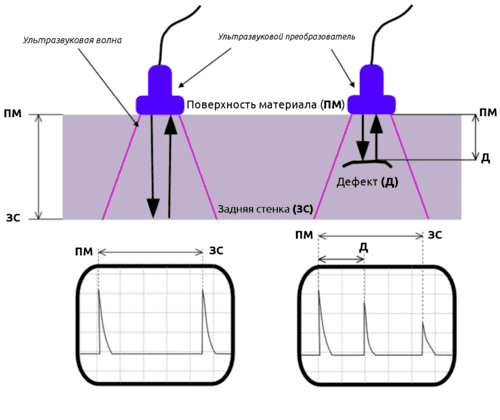

Ультразвуковая технология основана на таком свойстве звуковых волн, как неизменность пути движения в однородном материале. На исследуемую деталь направляются ультразвуковые сигналы, которые, отражаясь от внутренних неровностей, возвращаются к приемнику. Его роль выполняет дефектоскоп с пьезоэлектрическим преобразователем. Данные отправляются на электронное устройство, которое позволяет судить о форме и других параметрах дефектов. Таким образом, амплитуда отраженного импульса указывает на размер, время распространения волн указывает на глубину залежи.

УЗИ проводят по нескольким схемам, различающимся способом регистрации и оценки показаний. Кроме того, используются комбинации этих методов.

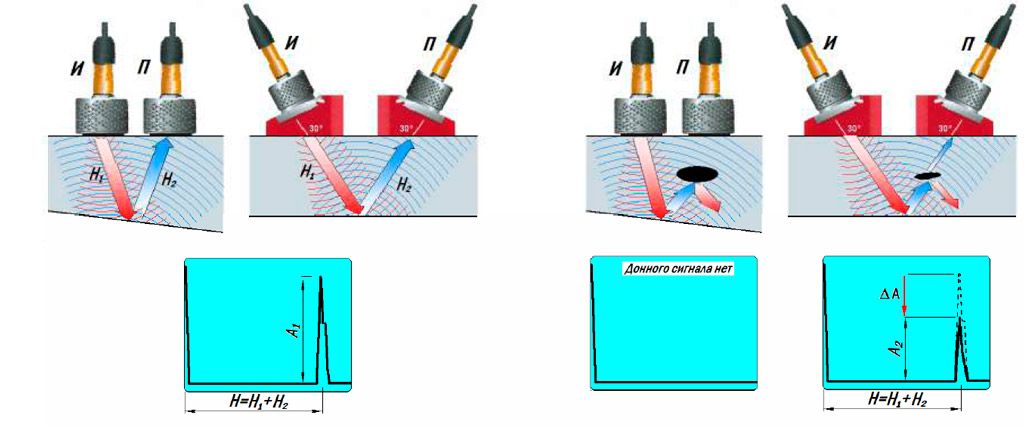

- Оттенок. Это метод, при котором два преобразователя (генератор, приемник) устанавливаются на противоположных сторонах диагностируемого изделия. Первый посылает волны в шов, а второй их принимает. Слепое пятно в волновом потоке указывает на повреждение.

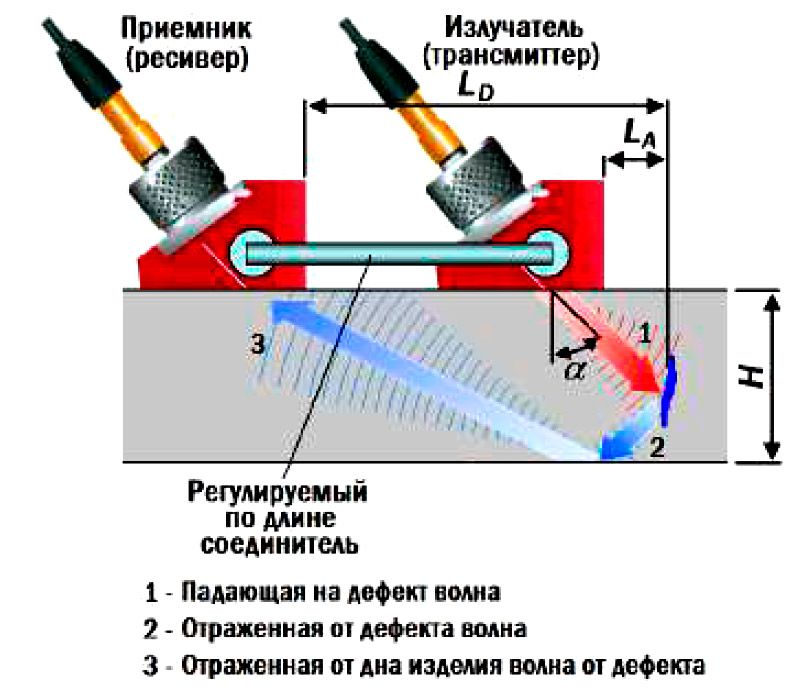

- Зеркальная тень. При этом способе устройства устанавливаются с одного конца изделия. Генератор создает косые волны, которые отражаются от поверхности материала, затем фиксируются приемником.

- Эхо пульс. Возьмем преобразователь, выполняющий функции генератора и приемника одновременно. Если волны проходят через сварной шов и не появляются на экране, неисправности нет.

- Сквозное эхо. Два преобразователя устанавливаются друг напротив друга по бокам от контролируемого объекта. Анализируются сигналы от неровностей, отраженные в направлении пьезопреобразователя.

- Дельта-метод. Он основан на излучении направленных акустических колебаний внутрь шва. Колебания делятся на несколько видов, лишь некоторые из которых характеризуются единицей. Количество захваченных волн указывает на объем, форму ошибки. Дельта-метод применяется редко из-за сложности настройки оборудования, сложности расшифровки данных, необходимости тщательной очистки шва.

Дефекты сварных швов

Ультразвук применяют для различных видов швов, угловых, тавровых, плоских, продольных, кольцевых стыков толщиной 0,4–6 см, сварных трубопроводов. Он позволяет определить:

- неровности, трещины шва;

- расслоение, пористость в наплавленном металле шва;

- отсутствие проникновения;

- шлаковые включения;

- нарушение геометрических размеров;

- воздушное пространство;

- химически неоднородные включения;

- окислы, коррозия, прогиб металла.

Алгоритм проверки

Диагностика регламентируется государственными стандартами. Ниже представлены этапы работы теневым методом по ГОСТ Р 55724-2013:

- Шов и площадь 50-70 мм вокруг очищают от грязи, ржавчины. Затем наносится смазка (глицерин, консистентная смазка, другое моторное масло). От гладкости поверхности зависит плотность акустического контакта, износ пьезопреобразователя и качество контроля.

- Прибор настраивают по эталонному образцу.

- С одной стороны детали установлен генератор, с другой – ресивер. Последний сканирует шов и перемещается зигзагообразными движениями вдоль шва.

- Измерения передаются на экран. Эхо-сигнал с максимальной амплитудой указывает на возможную неисправность.

- Испытание проводят два или три раза. Если сигнал не ложный, каждое заключение заносится в журнал.

- Свойства материала и размеры диагностируемого образца влияют на выбор модели оборудования. Иногда данных, полученных при УЗИ, бывает недостаточно. Тогда прибегают к рентгеновской, гамма-дефектоскопии.

Недостатки ультразвукового контроля

К недостаткам УЗИ относятся:

- сложность расшифровки показаний;

- тщательная подготовка поверхности изделия: малейшие загрязнения, воздушный зазор искажают показания прибора;

- ограниченное использование с крупнозернистыми металлами из-за большой дисперсии и затухания волн; детали небольшой толщины (от 0,4 до 1 см), сложной формы;

- неточности в определении формы отказа.

Преимущества и недостатки ультразвуковой дефектоскопии

Сначала о преимуществах:

- Это неразрушающий контроль, исследуемую часть конструкции не нужно отделять, резать, транспортировать в лабораторию.

- Ультразвуковые дефектоскопы для контроля сварных соединений могут применяться в лабораторных и полевых условиях.

- Методы применяются к однородным и различным соединениям.

- Осмотр шва не занимает много времени, результат получается на месте.

- Устройства безопасны для человека, не оказывают вредного воздействия.

- Достоверность результатов очень высокая, диагностируются многие виды дефектов.

Недостатки связаны с необходимостью обучения специалистов, ограничениями. Ультразвук затухает в крупнозернистых металлах. Необходимо использовать преобразователи с определенным радиусом кривизны подошвы.

Порядок проведения УЗК

УЗИ сварных соединений трубопроводов проводят в соответствии с установленным стандартом.

Порядок проведения контрольных операций следующий:

- Зачистка стыковых соединений от ржавчины не менее чем на 50-70 мм с обеих сторон шва;

- Поверхность стыка обрабатывается глицерином, жиром или трансформаторным маслом, это позволит получить более точные результаты испытаний;

- Прибор настраивают по характеристикам исследуемого материала — при толщине до 2 см стандартные настройки, при толщине более 2 см при соответствующих настройках диаграмм АРД;

- Передатчик аппарата перемещается вдоль сварного шва зигзагообразными движениями, поворачиваясь вокруг своей оси;

- Искатель перемещается по материалу до тех пор, пока не будет получен сильный четкий сигнал, затем устройство поворачивается и ищет сигнал с самой высокой амплитудой.

Область применения метода УЗИ

С помощью методики УЗК возможно обнаружить следующие дефекты:

- Трещины в швах;

- Поры;

- Незавершенные участки;

- Несрастание суставов;

- Свищи;

- Ламинирование наплавленного материала;

- Распил металла в нижних частях стыка;

- Коррозия;

- Участки с неправильными геометрическими размерами или непостоянством химического состава.

Геометрические параметры проведения УЗК:

- Наибольшая глубина пласта не более 10 м;

- Минимальная толщина металла 3-4 мм;

- Минимальная толщина шва в пределах 8-10 мм;

- Максимальная толщина металла 500-800 мм.

Приложения для ультразвукового контроля

Ультразвуковой контроль сварных швов применяется в строительстве, промышленности и других сферах.

Чаще всего УЗК применяют:

- Для аналитической диагностики узлов и агрегатов;

- Для определения целостности сварных швов и степени износа труб;

- В атомной и теплоэнергетике для контроля состояния сварных конструкций;

- В машиностроении и химической промышленности;

- Для проверки сварных соединений в изделиях сложной конфигурации;

- При проверке прочности соединений металлов с крупнозернистой структурой.

Преимущества и недостатки УЗИ

Анализ сварных швов

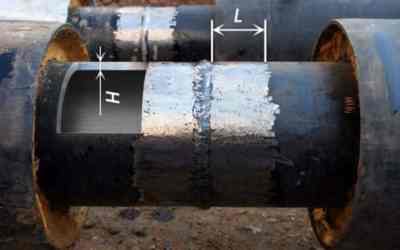

Дефектация сварных швов трубопроводов является обязательной процедурой перед вводом в эксплуатацию магистральных коммуникаций, особенно проходящих под землей.

В любой конструкции слабым местом был сварной шов, по этим причинам качество всегда должно быть под контролем. На сварщиков возлагается важная ответственность – они определяют плотность и качество готовой конструкции в целом.

Суть различных подходов к анализу таких соединений заключается в оценке тех или иных физических свойств, характеризующих надежность и прочность трубопровода. Дефектоскопия не только определяет размер дефектов, но и оценивает качество сварных швов. Эта оценка включает:

- индикатор силы;

- способность противостоять коррозионным образованиям;

- степень пластичности;

- структура металла шва и области вокруг него;

- количество и размер дефекта.

Ультразвуковой метод контроля является одним из основных методов обнаружения дефектов сварных швов.

Видео: обзор магнитопорошкового дефектоскопа

Обзор магнитопорошкового дефектоскопа МД-6 Смотреть это видео на YouTube

Дефектоскопия сварных соединений трубопроводов имеет следующие преимущества.

- Быстрая доработка.

- Высокая точность исследования.

- Небольшая стоимость.

- Абсолютная безвредность для человека.

- Мобильность, используемая для тестирования устройств.

- Возможность осуществлять контроль качества работающего трубопровода.

Самая простая процедура обнаружения неисправности – это визуальный осмотр. Визуальный – метод измерения позволяет на основании первых результатов, полученных при внешнем осмотре, определить наличие множества дефектов.

С помощью этого осмотра проверяется уровень качества готовых сварных соединений. Этот вид исследования используется независимо от других видов контроля. Чаще всего он очень информативный, а вдобавок к этому и самый дешевый.

Этот метод выявляет отклонения от номинальных размеров. При этом поверхность трубопровода тщательно очищают от грязи, металлических брызг, образований ржавчины, извести, масла и других загрязнений.

В зону внимания входят сварные швы и прилегающая к ним зона. Все дефекты, обнаруженные на этом этапе, устраняются до того, как будут выполнены другие методы обнаружения ошибок.

Например, заметные различия в высоте шва свидетельствуют о том, что во время сварки дуга была прервана.

На период проверочных мероприятий такие соединения рекомендуется обрабатывать 10% раствором азотной кислоты. Если заметны грубые геометрические изломы, это свидетельствует о нарушении качества сварного шва.

Преимущества данного метода исследования заключаются в следующем:

- Чаще всего эта операция занимает некоторое время.

- Небольшая стоимость проверки.

- Безопасность данной процедуры для здоровья человека.

- Вы можете проверить существующий конвейер.

Ну как же без недостатков:

- Возможность деструктивного действия.

- Необходимость в специальных реагентах и других расходных материалах.

- Прототипы после этого процесса не всегда можно было восстановить.

Дефектоскопия стыков трубопроводов

Дефектоскопия стыков трубопроводов – достаточно ответственный процесс, к которому приступают только после того, как сварной шов будет готов. Зона стыковки должна охлаждаться и очищаться от загрязнений.

Другим методом проверки является цветовая дефектоскопия трубопроводов, ее еще называют капиллярной дефектоскопией. Этот тест основан на капиллярной активности жидкости. Поры и трещинные образования создают сетку на стыке.

Когда они вступают в контакт с жидкостью, они просто пропускают ее через себя. Этот метод позволяет обнаружить сокрытие проблемных образований. Такую процедуру проводят по ГОСТ 1844-80.

Для этого типа проверки часто используется магнитная дефектоскопия. Он основан на явлении электромагнетизма. Вблизи контролируемой зоны механизм создает магнитное поле. Линии свободно проходят через металл, но при наличии повреждений линии теряют гладкость.

Выполнение встроенной диагностики

Для исправления полученного изображения используйте магнитографическую или магнитопорошковую дефектоскопию. Если используется порошок, то его наносят в сухом виде или в виде влажной массы (добавляется масло). Порошок будет собираться только в проблемных местах.

Обучение и аттестация специалистов

Подготовка и аттестация специалистов по ультразвуковой дефектоскопии проводится в специальных аттестованных организациях. Есть 3 уровня навыков для детекторов ошибок.

I уровень присваивается новичкам, работа которых будет осуществляться под наблюдением специалиста со II или III уровнем. Специалист первого уровня не может самостоятельно выбрать метод контроля, оценить результаты, выбрать технологию и диету.

Дефектоскоп II уровня может самостоятельно выполнять и контролировать работу. Принять решение о выборе метода контроля, методов, технологий, а также оценить результаты контроля. Они могут разработать технологические карты и утвердить их.

Дефектоскопы III уровня могут контролировать работу дефектоскопистов I и II уровней, проводить обучение и сертификацию.

Параметры оценки результатов

Качество оценки сварных соединений зависит от чувствительности прибора и его настроек. С помощью измерительного оборудования определяют количество погрешностей. Эхо-метод позволяет обнаруживать трещины, расположенные близко друг к другу. Для этого анализируются следующие критерии:

- амплитуда ультразвуковых колебаний

- длина волны

- размер искажения

- дефектная форма.

Длина волны определяет ширину разлома. Его можно рассчитать, перемещая прибор вдоль сварного шва. Устройство вычисляет шаг, измеряя временной интервал между направленной волной и ее поглощенным отражением. Форма дефекта определяется по визуальной форме регистрируемого отраженного сигнала.

Ультразвуковая дефектоскопия требует узкоспециализированных навыков. Точность исследования напрямую зависит от опыта и навыков специалиста.

Технология ультразвуковой дефектоскопии

Анализ качества структуры сварного шва проводится с помощью специального оборудования. Работа основана на ультразвуковом излучении акустического типа. Ультразвуковая волна свободно и прямолинейно проникает в металл (или другой испытуемый материал). А любые отклонения от пути — свидетельство естественной преграды, то есть дефекта.

Высокочастотная волна – это показатель, определяющий наличие скрытых повреждений:

-

волна не меняет своего пути – исследуемый образец (сварной шов, металл или другой материал) однороден и соответствует стандарту качества;

-

волна отклоняется от нужного пути — структура исследуемого материала неоднородна, а значит, имеется определенная погрешность.

К возможным «препятствиям» на пути искусственно созданной волны относятся:

-

дефекты сварного соединения, «непровары”;

-

неоднородность структуры материала (пустоты, неровности, трещины или посторонние включения)

При попадании в инородные «пустоты» ультразвук не только меняет свою скорость, но и отражается от стенок этих оболочек и трещин. Сгенерированные импульсы несут информацию, которая позволяет устройству точно отображать местоположение этих неисправностей.

Специалист по УЗИ получает данные на экран аппарата в виде графиков. На основании полученных данных составляются подробные карты дефектов, с классификацией дефектов, их точным расположением и размерами:

-

Расстояние до дефектного участка определяется временем прохождения звука через металл;

-

Размер дефекта определяется по амплитуде отражения звука.

На основе полученных данных специалист получает не только координаты разломов, но и их параметры. То есть он может точно идентифицировать каждый отдельный дефект.

Эта методика отличается особой чувствительностью к трещинам и непроварам, что означает высокую точность и оперативность исследования.

Методология УЗК

К наиболее популярным и практичным технологиям относятся:

-

эхоимпульсный метод проверки. Он предполагает использование одного устройства, которое излучает волны в точку исследования и при отражении от «препятствия» получает обратные импульсы. Если излучаемый звук свободно проходит через металл и не дает обратного импульса, шов не имеет дефектов.

-

теневой метод. Основан на использовании двух детекторов неисправностей. Приборы располагают по разные стороны исследуемого участка трубы или резервуара. Один из них посылает сигналы, а другой принимает. Отсутствие сигнала на приемном блоке означает его «пропажу», то есть попадание в «глухую» зону или зону с посторонней средой.

Менее популярные, но приемлемые методы ультразвукового контроля включают эхо-зеркальный, зеркально-теневой и дельта-методы.

Метод эхо-зеркала особенно удобен для обнаружения вертикальных дефектов. Он основан на наличии рефлектора (зеркала), возвращающего акустические сигналы обратно к источнику излучения.

Зеркально-теневой метод, помимо рефлектора, предполагает установку одновременно двух ультразвуковых приборов, которые, в отличие от теневого метода, располагают с одной стороны обследуемого участка металлоконструкции.

Наконец, дельта-методика основана на «переизлучении» из дефекта и применяется крайне редко из-за длительного декодирования и длительной настройки оборудования.

Регламент проведения УЗК

Исследование проводят в соответствии с регламентом, рекомендованным для применения специалистами лаборатории. Эти требования установлены ГОСТом и требуют следующего порядка работы:

-

зачистка сварного шва и околошовной поверхности на расстоянии 50-70 мм с обеих сторон. На поверхности металла (или другого материала) не должно быть следов покрытия, лака и краски, а также ржавчины и корродирующих элементов.

-

обработка шва и околошовной поверхности маслом. Допустимы все машинные масла, в качестве альтернативы можно использовать глицерин. Масло повышает проходимость волн и обеспечивает необходимую точность результатов.

-

настроить аппарат УЗИ в соответствии с видом исследования. При толщине материала до 2 см используются стандартные настройки дефектоскопа. Для металлов с более толстыми стенками — есть настройка диаграмм АРД. Диаграммы DGS/AVG используются для оценки размера и точного местоположения дефектов.

-

Ультразвуковой излучатель перемещается вдоль сварного шва зигзагообразными движениями. При этом оператор поворачивает излучатель на 10-15 градусов вокруг своей оси.

-

искатель перемещается в поисках самого четкого и последовательного сигнала. Обнаружив его, устройство поворачивается, чтобы отследить максимальную амплитуду сигнала.

Крайне важно учитывать, что на поверхности контролируемого участка не должно быть видимых повреждений и вмятин, либо разрывов в самом шве, заметных при визуальном осмотре.

Применение ультразвукового дефектоскопа допускается на глубине до 10 метров. Агрегат имеет практичные размеры и свободно перемещается по всей площади трубы.

Важно, что прибор эффективен для большинства материалов, а ультразвуковое излучение беспрепятственно проникает в образцы толщиной от 4 до 800 мм.

Оценка результатов

К ключевым факторам успешных испытаний относятся:

-

качество оборудования (дефектоскоп)

-

квалификация УЗИ-специалист

Чувствительность оборудования является важным показателем качества диагностики. Только удобный и точный прибор способен зафиксировать мельчайшие параметры непровара и определить его точное местоположение и равномерную форму.

Результаты качественных тестов дают развернутую картину «изнутри”:

-

точное количество сварочных дефектов даже на самых малых расстояниях друг от друга;

-

размер или степень дефекта;

-

пустая высота;

-

форма дефекта.

Высота трещины внутри сварного шва определяется разницей во времени между отраженной волной и ранее излученной волной.

Форма отраженной волны дает представление о форме неисправности на мониторе оператора.

Человеческий фактор также оказывает большое влияние на эффективность исследований. В целом методика ультразвукового исследования сложна, и результаты во многом зависят от правильной обработки полученных данных. Именно профессионализм и опыт оператора определяет качество выполняемой работы.

В тех случаях, когда ультразвуковая диагностика дает сомнительные или неточные результаты, проводится новое обследование другими неразрушающими методами. Для подтверждения или уточнения таких результатов обычно используют радиографический контроль сварки (рентгеновский метод).

Задачи УЗК и области его применения

Ультразвуковой контроль – самая удобная, быстрая и эффективная процедура, гарантирующая качество сварки.

Методика позволяет быстро и с максимальной точностью производить проверку металлоконструкций, труб и резервуаров, подлежащих надзору, без остановки работ.

Ультразвуковая дефектоскопия позволяет выявить следующие виды повреждений:

-

«непровар» соединительных швов металлоконструкций

-

несращение швов или расслоение поверхностей

-

трещины, пустоты

-

наличие свищей

-

висит в нижней части сустава

-

места, поврежденные коррозией

-

участки, не соответствующие стандартам по размеру и геометрии

-

инородные включения, отличающиеся по своему химическому составу

Необходимость проверок, их регулярность и порядок, а также виды и размеры несплошностей определяются стандартами и отражаются в конструкторской документации на изделия.

Ультразвуковой диагностике подвергают большинство видов соединительных швов: стыковые, угловые, тавровые и внахлестку.

Разрешенные виды сварки:

-

дуговая сварка;

-

газ или давление газа;

-

лазер;

-

электронно-лучевая;

-

поражение электрическим током;

-

оплавление сварки.

Методика ультразвукового контроля применяется на всех промышленных объектах, а также в строительстве и связи.

Объекты УЗК

Перечень основных объектов, подлежащих ультразвуковому контролю сварных элементов:

-

неразрушающий контроль газопроводов;

-

контроль качества сварки трубопроводов;

-

пусконаладочная и профилактическая диагностика линий тепло- и водоснабжения;

-

нефтегазовая отрасль, включая контроль СТО Газпром;

-

сфера капитального строительства и реконструкции;

-

контроль качества монтажных работ;

-

химическая индустрия;

-

управление грузоподъемными механизмами и конструкциями;

-

Ультразвуковой контроль резервуаров и котлов;

-

управление атомными электростанциями;

-

объекты в Морском регистре;

-

записи в речном реестре;

-

контроль изделий (в том числе со сложной геометрией)

-

неразрушающий контроль металлов и других материалов

Ультразвуковой контроль сварных соединений применяется и на опасных производственных объектах. Это главный аспект безопасности и раннего предотвращения аварий, ошибок и техногенных катастроф.

Большинство крупных компаний, поставляющих металлоконструкции и детали различного назначения, организуют работу собственного отдела контроля качества сварки (лаборатории). Регулярные тесты и проверки на всех этапах производства значительно снижают процент ошибок.

Совершенствование технологий сварки способствует росту качества продукции, а значит, и экономической эффективности предприятия.

Свойства и получение ультразвуковых колебаний

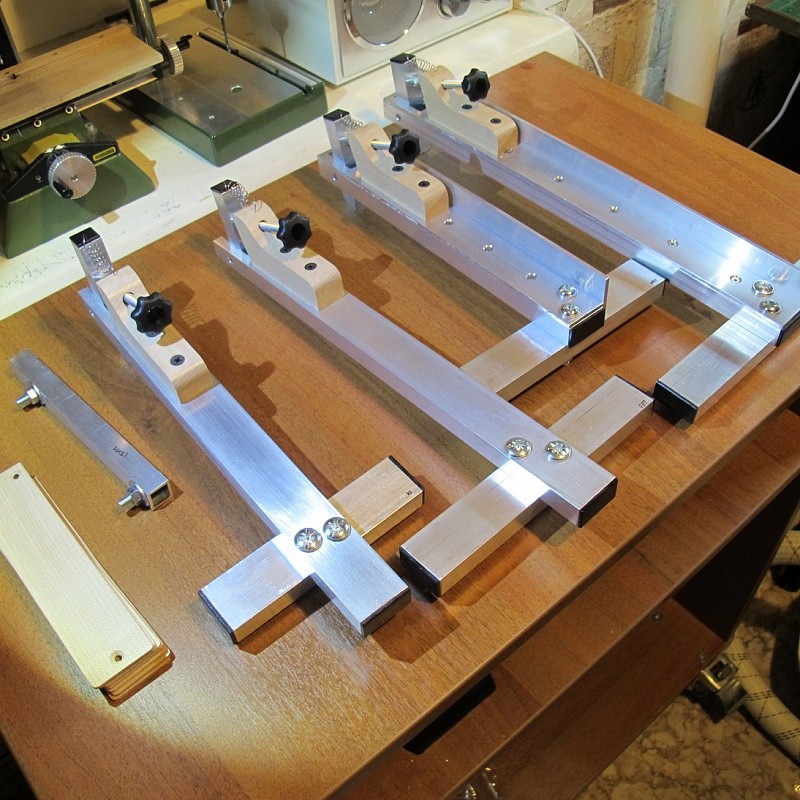

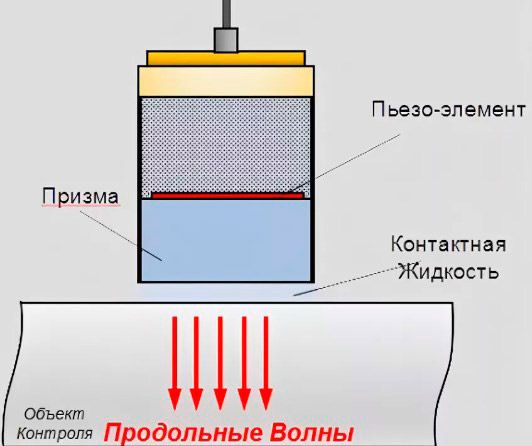

Практически все приборы, осуществляющие ультразвуковую дефектоскопию сварных швов, устроены по аналогичному принципу. Пластина, состоящая из титана бария или кварца, является основным рабочим элементом прибора. Пьезодатчик прибора расположен в призматической головке, отвечающей за поиск дефектов.

Головку (зонд) располагают вдоль суставов и медленно перемещают вперед-назад. На пластину подается ток высокой частоты в диапазоне 0,8-2,5 МГц, в результате чего она начинает излучать волны, перпендикулярные ее длине.

Исходящие волны принимаются другой пластиной приемника, где они преобразуются в электрический переменный ток, мгновенно отклоняющий волну на мониторе осциллографа.

Датчик посылает переменные импульсы колебаний разной длительности и делит их на паузы большей продолжительности от 1 до 5 мкс. Такой процесс позволяет точно контролировать ультразвуковой контроль сварных швов, определять наличие дефектов, их тип и глубину.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений дает достаточно точные результаты и, в зависимости от технологии, может дать обширную информацию о любых дефектах. Но тут надо понимать, что есть определенные ограничения в применении методики.

Дефекты, которые могут быть обнаружены с помощью ультразвукового контроля, следующие:

- поры;

- незавершенные участки;

- трещины в швах и возле них;

- незаращение суставов;

- расслоение наплавленного материала;

- наличие свищей;

- распил металла в нижних частях стыка;

- коррозионные образования;

- участки, где нарушены геометрические размеры или имеется несоответствие химического состава.

Ультразвуковой контроль сварных соединений можно проводить на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, плохо проводящих ультразвук.

Геометрические параметры для ультразвуковой дефектоскопии:

- не более 10 метров – наибольшая глубина шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от устройства минимальная толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм – максимальная толщина металла.

По типам соединений ультразвуковой контроль включает выполнение продольных, плоских, сварных, кольцевых, тавровых соединений. Также используйте технику сварки труб.

Области использования дефектоскопии

Ультразвуковой контроль сварных швов активно применяется в промышленности, строительстве и других сферах. Чаще всего используют ультразвуковое исследование:

- для аналитической диагностики агрегатов и узлов;

- дефектацию сварных швов трубопроводов проводят для определения их целостности и степени износа труб;

- в атомной и теплоэнергетике для контроля состояния сварных конструкций;

- в машиностроении и химической промышленности;

- для проверки сварных соединений в изделиях сложной конфигурации;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

Ультразвуковой контроль можно использовать как в лаборатории, так и в полевых условиях, когда стыки находятся на высоте, в тесных помещениях и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов или других видов металлических изделий имеет ряд преимуществ:

- высокая чувствительность оборудования обеспечивает точность результатов и скорость тестирования;

- удобство использования за счет компактности устройств;

- возможность проведения полевой дефектации при использовании для контроля портативных измерительных приборов;

- минимальные затраты на проверку сварных швов, что обусловлено дешевизной самих дефектоскопов;

- возможность проверки соединений с большой толщиной;

- Ультразвук не нарушает структуру шва и не повреждает исследуемый объект;

- практически все виды дефектов сварных швов можно установить с помощью ультразвукового контроля;

- проверяемый объект не нужно вывозить, сварные швы можно проверить непосредственно во время работы;

- абсолютная безопасность для людей, что, например, нельзя отнести к рентгенологической дефектоскопии.

К недостаткам контроля сварных швов ультразвуковым методом относятся некоторые трудности контроля металлов с крупнозернистой структурой, возникающие из-за сильного затухания и рассеивания волн. Среди минусов также отмечают необходимость предварительной очистки и подготовки поверхности шва перед установкой дефектоскопов и некоторую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение необходимо сказать, что ультразвуковой контроль сварных соединений является гарантией безопасной эксплуатации готовых металлических изделий и конструкций. При соблюдении сроков осмотров это позволит своевременно устранять повреждения, продлевать сроки и повышать эффективность конструкций.

Устройство и принцип работы ультразвукового дефектоскопа

Все приборы имеют генератор, передатчик и приемник ультразвука, усилитель сигнала. Устройства различаются по типу генераторов. Чаще используются пьезоэлектрические элементы. Ультразвуковой датчик посылает сигналы импульсами, с паузами до пяти микросекунд. Продолжительность корректируется в зависимости от плотности металла, структурных особенностей искомых дефектов. При отражении производится качественная и количественная оценка: обнаружен дефект, глубина его образования и размеры.

Излучатель помещается в подвижный зонд, он перемещается вдоль и поперек исследуемых швов.

Точность диагностики зависит от чувствительности приемника, улавливающего прошедшую или отраженную волну. На границе сред волна меняет направление, оператор должен это учитывать. Легче определить теневые участки — места, где волна отражается. Звуковой сигнал преобразуется в электрический сигнал, изображение выводится на осциллограф. Отраженная волна показывает пик, постоянная волна показывает прямую линию.

Какие дефекты выявляет ультразвуковая диагностика

С помощью ультразвукового контроля труб и конструкций определяют ряд различных дефектов, например:

- трещины в закрытом сечении шва;

- поры в суставах;

- отсутствие проникновения;

- расслоение наплавленного металла;

- незарастание шва;

- свищевые дефекты;

- провисание металла, возникающее в нижней части сварного соединения;

- коррозионное повреждение;

- несоответствие материала по химическому составу;

- зоны с искаженными геометрическими размерами.

Диагностику можно проводить в таких металлах, как медь, чугун, легированная и аустенитная сталь. В то же время существуют определенные геометрические рамки использования метода, в частности:

- Глубина пласта (max) — 10 метров;

- Глубина (мин) — 3-4 мм.

- Толщина шва (мин) — 8-10 мм.

- Толщина металла (max) — 500-800 мм.

С помощью ультразвукового контроля труб и конструкций проверяют швы различных типов: продольные, плоские, кольцевые, тавровые, а также сварные соединения.

Процедура проведения дефектоскопии

- Краску и ржавчину удаляют со сварных швов и на расстоянии 50 — 70 мм с обеих сторон.

- Для достижения более точного результата УЗИ требуется хорошая передача ультразвуковых колебаний. Поэтому поверхность металла возле шва и сам шов обрабатывают трансформаторным, турбинным, машинным маслом или смазкой, глицерином.

- Аппарат предварительно настраивается по определенному стандарту, который предназначен для решения конкретной ультразвуковой задачи. Контроль:

- толщина до 20 мм — стандартные настройки (насечка);

- выше 20 мм — настраиваются графики АРД;

- качество соединения — настроены графики AVG или DGS.

- Видоискатель двигают зигзагом по шву и при этом пытаются повернуть вокруг оси на 10-150.

- При появлении на экране прибора устойчивого сигнала в зоне ультразвукового контроля максимально повернуть видоискатель. Искать нужно до тех пор, пока на экране не появится сигнал с максимальной амплитудой.

- Следует уточнить, не вызвано ли наличие такого колебания отражением волны от швов, что часто бывает при ультразвуке.

- Если нет, дефект исправляется и координаты записываются.

- Контроль сварных швов проводят по ГОСТ за один или два прохода.

- Тройниковые швы (швы ниже 90 0) проверяют эхо-методом.

- Инспектор ошибок заносит все результаты проверки в таблицу данных, по которой будет легко повторно обнаружить ошибку и устранить ее.

Иногда для определения более точного характера дефекта характеристик с УЗИ недостаточно, и необходимо использовать более детальные исследования с помощью рентгенографии или гамма-детекции дефекта.

Сущность метода

Эхо-метод (в некоторых источниках — импульсное эхо). Это наиболее широко используемый метод ультразвукового контроля, который в основном используется для контроля сварных швов. Принцип метода заключается в следующем: звуковая волна, проходящая через испытуемое изделие, отражается от поверхности дефекта (при его наличии) или от нижней поверхности (при отсутствии дефектов). При обнаружении дефекта прибор фиксирует его сигналом на дисплее. Для использования этого метода достаточно доступа только с одной стороны, а в некоторых случаях нет необходимости демонтировать оборудование.

Возможна проверка сварных швов без снятия арматуры с помощью косых щупов. Для проведения проверки необходимо будет зачистить шов на расстоянии 100 мм в обе стороны, шероховатость не должна превышать Ra 3,2. Также необходимо использовать контактную жидкость (гель, глицерин, минеральное масло и т)

Метод эхо-зеркала. Для реализации используются 2 зонда, один из которых является передатчиком, излучающим звуковые волны. Другой — приемник, приемник отраженных волн от дефекта или поверхности дна. Они расположены с одной стороны управляемой части и движутся вместе.

Этот метод применяют для обнаружения вертикально расположенных дефектов, чаще всего непроваров, непроваров и трещин, расположенных в корне шва.

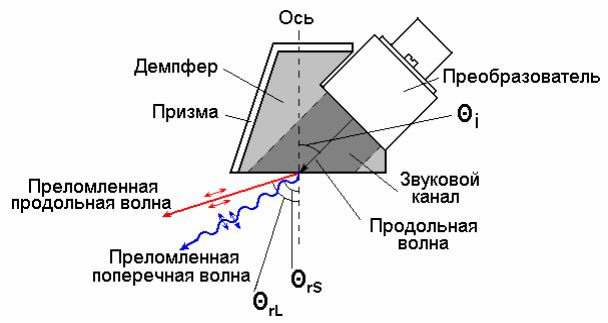

Дельта-метод. Принцип метода заключается в следующем: излучатель вводит в изделие звуковые волны, которые распространяются и превращаются на краях дефекта в продольную волну, которая регистрируется приемником продольных волн. Доступа с одной стороны достаточно для контроля. Этот метод сложен в использовании из-за необходимости предельно точной настройки дефектоскопа. К компетентности дефектоскопа также предъявляются высокие требования. Этот метод активно используется там, где предполагается наличие вертикально ориентированных дефектов.

Метод зеркала и тени основан на измерении снижения уровня сигнала из-за дефекта. При контроле сигнал дважды проходит через сечение объекта.

Этот метод часто используется вместе с методом эха для дополнительного контроля.

Затенение (в некоторой литературе амплитудное затенение) — этот метод основан на уменьшении амплитуды звуковой волны после прохождения дефекта. Требуется двусторонний доступ. Излучатель устанавливается с одной стороны, а приемник с другой и производится зондирование. Важной особенностью является невозможность определения глубины дефекта. Используется для управления листовыми конструкциями.

Метод сквозной реверберации используется для контроля в полимерах, многослойных материалах и композитах. Датчики размещены с одной стороны объекта контроля, звуковая волна, проходящая через корпус объекта, несколько раз отражается от поверхностей дна.

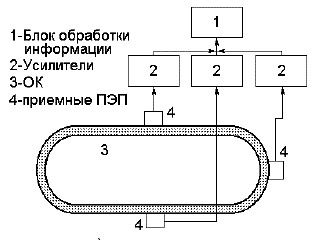

Метод акустической эмиссии. Этот метод используется там, где необходимо выявить дефекты на ранней стадии образования. Метод основан на возможности исследования низкочастотных звуковых волн при появлении таких дефектов, как трещины и структурные изменения.

На контролируемых изделиях установлено множество датчиков, которые регистрируют эти волны и передают их на усилители. Далее сигнал поступает в блок обработки информации, где отфильтровываются посторонние шумы. Отображается результирующее значение.

Ниже представлена схема акустико-эмиссионных испытаний.

Этот метод чаще всего используется на объектах химической и нефтехимической промышленности: резервуарах, резервуарах и трубопроводах.

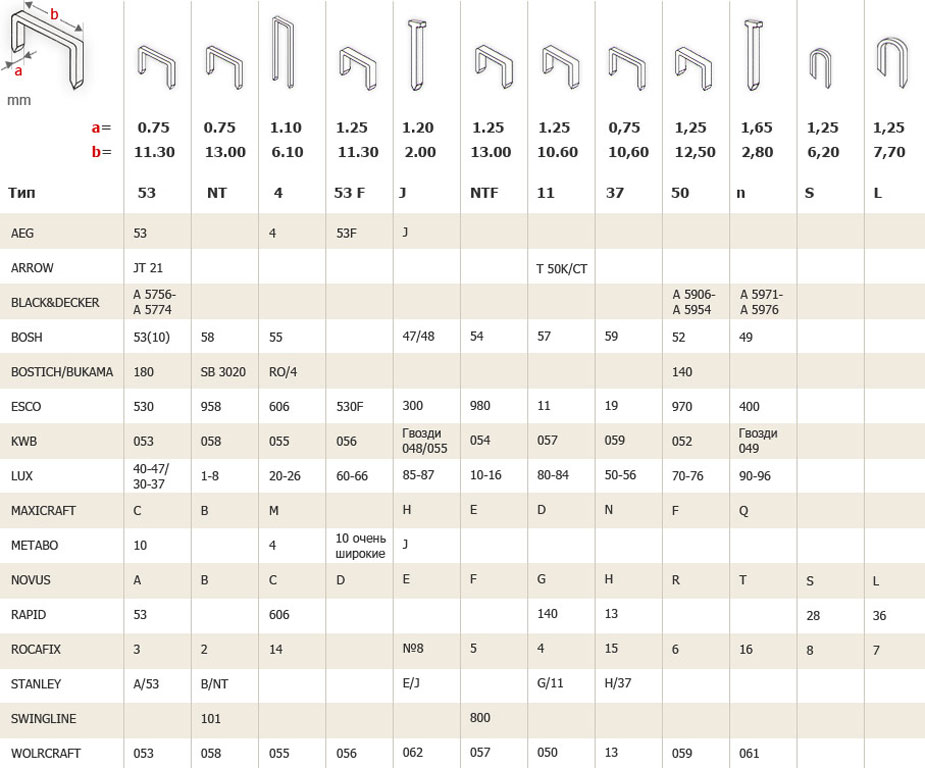

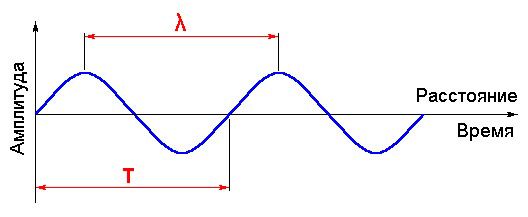

Свойства ультразвуковой волны

Звуковая волна как вид механической вибрации обладает следующими свойствами:

- Период — (Т) — время, в течение которого происходит полное колебание.

- Длина волны — (λ) — это расстояние, которое волна проходит за одно колебание.

- Чистота (f) — важное свойство, показывающее, сколько колебаний совершается за 1 секунду.

- Амплитуда (дБ) — это максимальное отклонение волны от равновесного состояния.

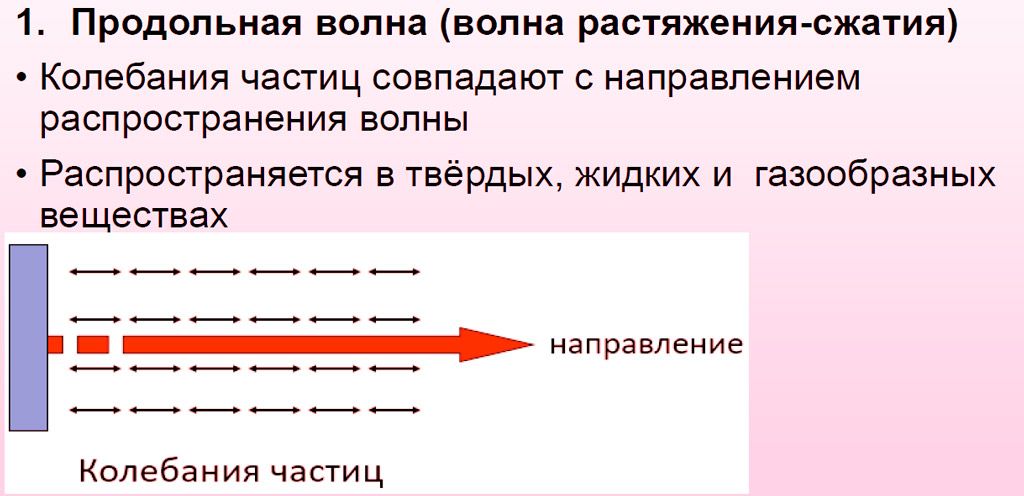

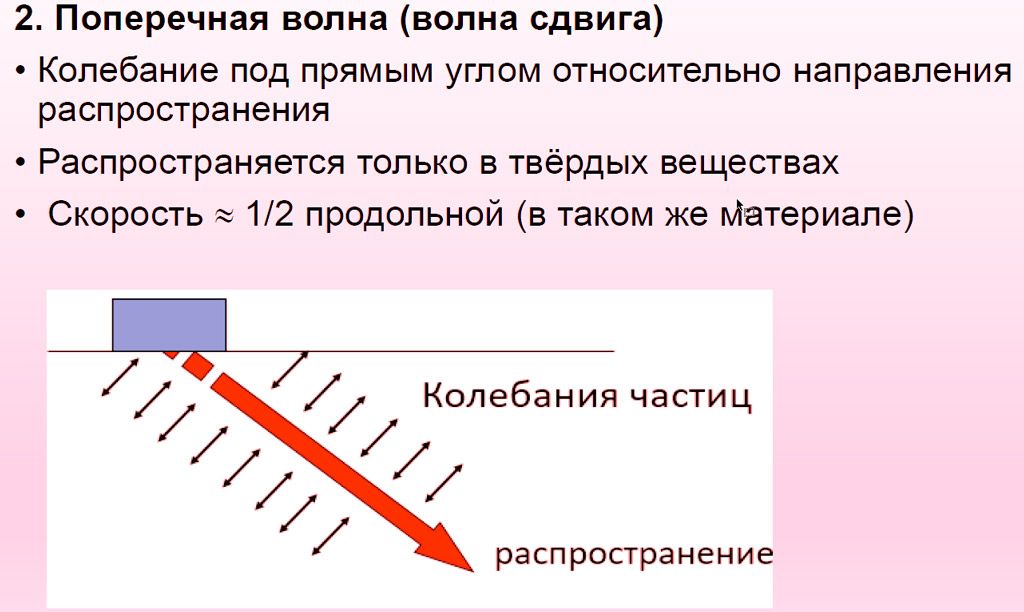

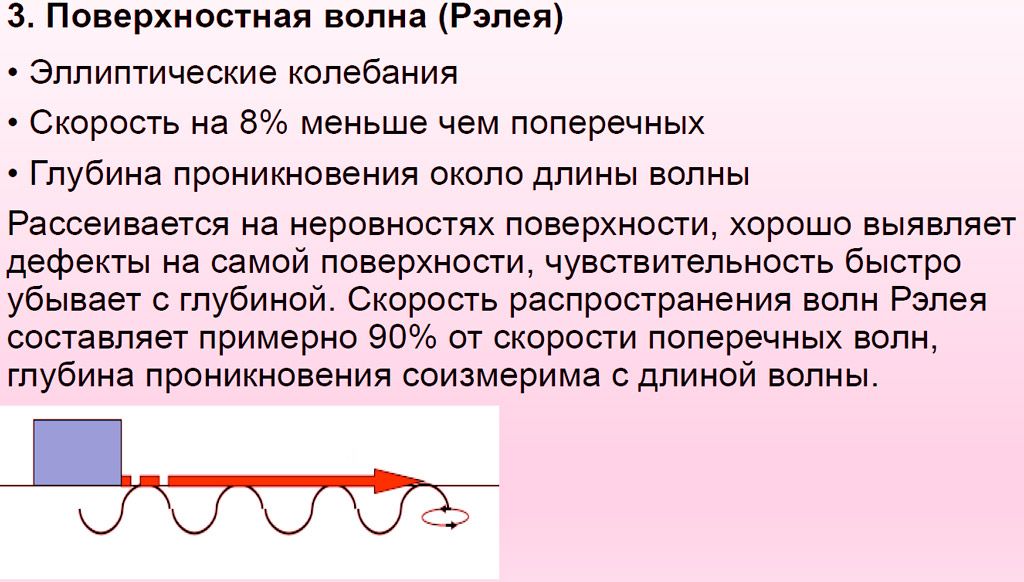

При ультразвуковом контроле также учитывается тип волн:

- продольная волна (растяжение/сжатие)

- поперечный (сдвиг)

- поверхность (волна Рэлея)

- Луковая волна

- Волна из баранины (в тарелках)

- Волны Порчхаммера (в барах)

Углы направления

При проведении ультразвукового исследования используются зонды (пьезоэлектрические преобразователи). Они, в свою очередь, отличаются по углу проникновения волны в контролируемые материалы на:

- Прямой.

- Наклонный.

Прямые – создают и принимают ультразвуковые волны под прямым углом к тестируемой поверхности.

Наклонные преобразователи — создают и принимают ультразвуковые волны под углами, отличными от нормали к поверхности. На практике чаще всего используются щупы с углами ввода 50, 65 и 70 градусов.

Какие дефекты можно выявить

При осмотре могут быть обнаружены следующие дефекты:

- Поры.

- Связки.

- Шлак и другие включения.

- Отсутствие проникновения.

- Краевое плавление.

Перечислены только самые важные дефекты, остальные дефекты можно обнаружить с помощью УЗИ, а также их расположение и размер.

- https://magistral74.ru/about/articles/2019/10/14/dlya-chego-nuzhen-ultrazvukovoj-kontrol.html

- https://svarkaprosto.ru/tehnologii/ultrazvukovoy-kontrol-svarnyh-soedinenij

- https://asgard-service.com/terms/ultrazvukovoj-kontrol-svarnyx-soedinenij-uzk/

- https://TrubaNet.ru/stalnye-truby/defektoskopiya-truboprovodov-ultrazvukovojj-sposob-kontrolya-trub-svarnykh-shvov-i-soedinenijj.html

- https://MrMetall.ru/ultrazvukovoy-kontrol-uzk/

- https://arhibild.ru/ultrazvukovoy-kontrol-svarnykh-shvov/

- https://lks24.ru/articles/ultrazvukovoy-kontrol-svarnykh-soedineniy/

- https://osvarka.com/shvy-i-soedineniya/ultrazvukovoy-kontrol-svarnykh-soedineniy-uzk

- https://ironcon-lab.ru/articles/ultrazvukovoy-kontrol-svarnykh-shvov/

- https://elsvarkin.ru/texnologiya/ultrazvukovoj-kontrol-svarnyx-shvov/